Затяжку болтов головки блока цилиндров необходимо делать в строго определенном порядке – это нужно для ее правильной состыковки с блоком цилиндров, чтобы не возникало излишнее напряжение металла и перекосы.

Схема затяжки головки блока цилиндров на автомобилях ВАЗ (классика)

Затягивать в 2 захода.

ПЕРВЫЙ: затянуть болты с 1 по 10 – момент затяжки 3,5 - 4,1 кГсм.

Насколько важны различные крепежные детали в двигателе? Подумайте об этом: болты головки должны выдерживать огромные нагрузки, чтобы головка цилиндра плотно прилегала к прокладке и блоку головки. Фактически, болты с головкой, возможно, придется обрабатывать грузы более пяти тонн за болт на широко открытом дросселе! Зажимная нагрузка, которая обычно требуется для удержания прокладки головки, герметичной в этих условиях эксплуатации, примерно в три раза превышает максимальное давление, приложенное к голове.

В двигателе производительности или дизельном топливе нагрузки еще выше. Следовательно, зажимное усилие на болтах головки является еще более критичным, чем усилие в запасном двигателе. Болты с головкой действительно являются одним из самых важных крепежных элементов в любом двигателе. Следовательно, чрезвычайно важно, чтобы все болты головки были в отличном состоянии и были установлены и смазаны надлежащим образом, чтобы они не перегружались.

ВТОРОЙ: опять затянуть эти же болты – момент затяжки 10,5 - 11,5 кГсм.

ПОСЛЕ ДВУХ ЗАХОДОВ затянуть болт под номером 11 – момент затяжки 3,5 - 4,0 кГсм.

Схема затяжки головки блока цилиндров на автомобилях ВАЗ 2108 | ВАЗ 2109

Затягивать в 4 захода.

ПЕРВЫЙ: затянуть болты с 1 по 10 – момент затяжки 2,0 кГсм.

Порядок проведения монтажа и демонтажа

Хотя головные болты кажутся довольно жесткими крепежами, они на самом деле предназначены для растягивания. Растяжка болта напоминает растягивание резиновой ленты. Это позволяет крепежно приложить усилия к поверхности, чтобы удерживать детали вместе. Это особенно важно для уплотнительных поверхностей, потому что прокладки имеют определенное количество присадок, которые должны быть преодолены с помощью крепежных элементов для поддержания плотного уплотнения. Когда вы затягиваете болт, сила, оказываемая гаечным ключом, выполняет две вещи.

ВТОРОЙ: опять затянуть эти же болты – момент затяжки 7,5 - 8,5 кГсм.

ТРЕТИЙ: все болты довернуть на 90°.

ЧЕТВЕРТЫЙ: повторно довернуть все болты на 90°.

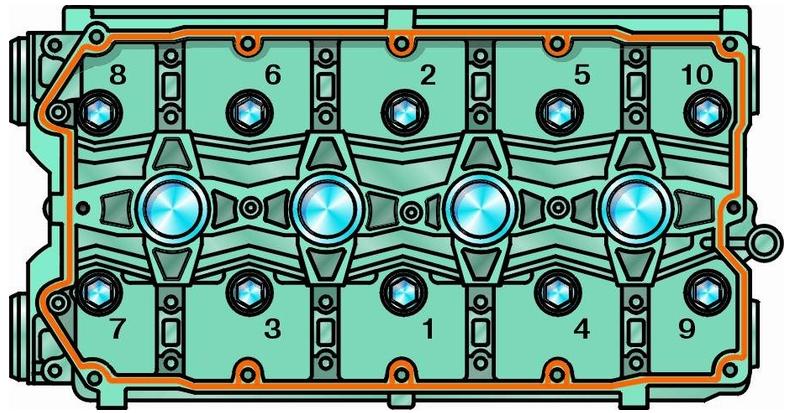

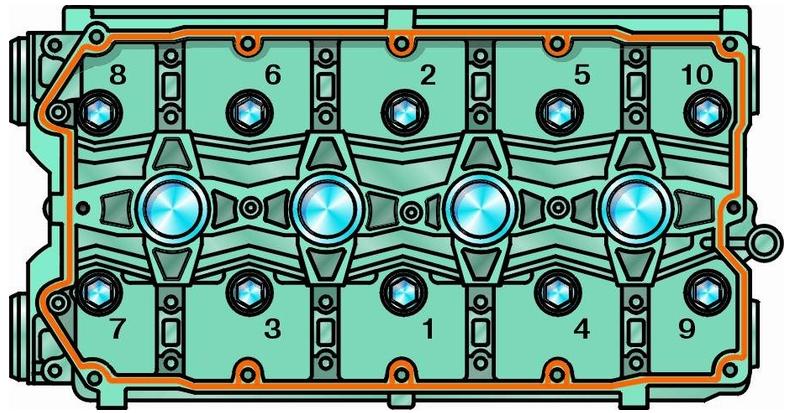

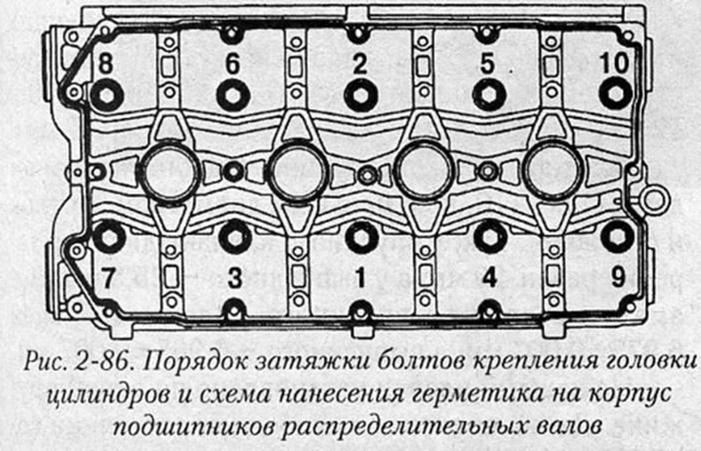

Схема затяжки ГБЦ на 16 клапанных двигателях ВАЗ

Затягивать в 3 захода.

ПЕРВЫЙ: затянуть все болты, используя момент затяжки 2,0 кГсм.

Во-первых, он преодолевает трение между резьбой на крепежной детали и резьбой в блоке и трение нижней части головки болта, когда оно поворачивается против головки цилиндра. Во-вторых, затягивание крепежа растягивает его, чтобы создать силу зажима. Одним из наиболее распространенных заблуждений относительно использования динамометрического ключа для затягивания болтов головки является то, что показания крутящего момента на гаечном ключе указывают, сколько нагрузки на каждый болт. Показание на гаечном ключе говорит только о том, сколько скручивающего усилия применяется на каждом болте.

ВТОРОЙ: все болты довернуть на 90°.

ТРЕТИЙ: повторно довернуть все болты на 90°.

Важно!

На 16 клапанных двигателях допустимо использовать второй раз болты крепления ГБЦ, но только при условии, что их длина без головки НЕ более 95 мм, иначе – болт нужно обязательно заменить. Замерять длину нужно с помощью шайбы.

Фактическая зажимная нагрузка будет намного больше и будет зависеть от трения в резьбе, размера, высоты и диаметра протектора и длины болта. Помните, мы сказали, что каждый болт головы должен приложить силу от четырех до пяти тонн, чтобы сохранить прокладку головки. Таким образом, динамометрический ключ 80 фут. Не означает, что болт имеет 80 фунтов. нагрузки на него. Шаг резьбы действует как винт, чтобы умножить коэффициент нагрузки. В результате каждый болт может прикладывать зажимную нагрузку до 100 раз или более при считывании вашего динамометрического ключа!

Как убедиться в том, что болт затянут качественно?

Во время затяжки болта, как только металл достиг своего "предела текучести", момент затяжки будет оставаться неизменным. Это покажет динаметрический ключ.

Когда болт нужно менять?

Если момент затяжки увеличен уже до 20 кГсм, а болт, при этом, невозможно затянуть, – значит, он слишком прочный, и этот болт нужно менять. Если болт не проворачивается, и момент затяжки постоянно уменьшается, то этот болт также подлежит замене.

Когда голова нагревается, тепловое расширение еще больше растянет болты головки - особенно в двигателях с алюминиевыми головками. Алюминий расширяется более чем в два раза быстрее, чем у чугуна, что еще больше напрягает болты головки. В типичном двигателе просто нагрев двигателя до нормальной рабочей температуры может растянуть болты головки до 0, 005? или больше. Болт с головкой прикладывает максимальную силу зажима, когда он растягивается до «предела текучести». Это точка, в которой болт не может растягиваться без дальнейшего деформирования.

Модели ВАЗ семейства 2112 производились с парой 16-клапанников объемом 1,5 или 1,6 л, редко – 1,8. Такие двигатели отличаются впускными отверстия головки блока, потому момент затяжки ГБЦ у автомобиля ВАЗ-2112 с движком на 16 клапанов будет таким же, как и у других 16-клапанных ДВС. Происходит данная процедура в три этапа.

Что собой представляет ГБЦ

Для того чтобы проводить какие-то манипуляции с этим узлом, необходимо понимать предназначение и принцип работы устройства. Головка блока цилиндров на рассматриваемой нами модели ВАЗ-2112 выполняется из двух вариантов: чугун, алюминий. По сути, сухо говоря, это крышка движка.

Как и резиновая лента, болт под нагрузкой будет растягиваться и возвращаться к своей первоначальной длине при отпускании груза. Но если вытянуть слишком далеко, болт либо будет постоянно удлиняться, либо ломаться. Болты с головкой, которые стали постоянно удлиненными, могут деформироваться вдоль длины хвостовика или в резьбовой области. Поэтому для осмотра болтов головки для очевидного «сужения» в хвостовике или в верхней части резьбовой области можно выявить задвинутые болты слишком далеко и их следует заменить.

Повторное использование деформированного болта является рискованным, потому что болт может не поддерживать надлежащий крутящий момент, и он может потерпеть неудачу, когда вы попытаетесь затянуть его. Когда инженеры разрабатывают новый двигатель, одна из многих задач, которые им приходится выполнять, - это выяснить, какие болты для болтов размера использовать и сколько крутящего момента затянуть болты для достижения надлежащего зажимного усилия.

Один из самых важных узлов транспортного средства, который отвечает за:

- сгорание бензина в движке;

- отвод отработанных газов во время процесса сгорания топлива.

Второстепенные функции, выполняемые ГБЦ:

- функциональная опция осуществляется благодаря работе опорных шайб, втулок клапанов и прочих деталей, расположенных в головке;

- благодаря отверстию в нем, устанавливается цепной натяжитель и привода шкивного распределителя.

Аббревиатура ГБЦ используется чаще в терминологии автомобильных узлов, так как выговаривать длинные и сложные названия не всегда есть время. Но понятно, что необходимо знать все расшифровки. Особенно если это ДВС (двигатель внутреннего сгорания) и ГБЦ (головка блока цилиндров).

Видео «Затягивание штифтов блока цилиндров»

Некоторые из них исходят из предыдущего опыта, а некоторые из них проходят тестирование проб и ошибок. Но как только предел текучести проходит, болт становится постоянно растянутым и не возвращается к своей первоначальной длине. Зачем преднамеренно растягивать болты? Инженеры обнаружили, что они могут получить гораздо более равномерный зажим на головной прокладке, если все болты будут равномерно загружены. Так как изменения в трении между болтами всегда вызывают некоторую неравномерную нагрузку, растяжение болтов гарантирует, что все болты будут оказывать такое же усилие зажима, независимо от показания крутящего момента на гаечном ключе.

Поэтому момент натяжения всегда должен быть настроен и не спустя рукава, а правильно, иначе нарушится его функционал.

В первую очередь это необходимо во избежание скопления влаги в месте соединения компонентов в блоке и местах их соединений. Благодаря такой защите, конденсат собирается на специальной плоскости для утечки жидкости из двигателя.

Результатом этого является улучшенное уплотнение цилиндров, более длительная прочность прокладки головки и меньшее искажение диаметра цилиндра. Это, в свою очередь, требует очень точных и равномерных усилий зажимными болтами. Затем болту дается дополнительный поворот на заданный угол для загрузки болта за пределы предела текучести для максимального давления зажима. Как мы уже говорили ранее, величина крутящего момента, необходимого для достижения заданной зажимной нагрузки при затягивании болта головки, будет варьироваться в зависимости от количества трения между резьбой крепежа и болтовой головкой относительно головки цилиндров.

Особенности процесса

У каждого двигателя свой момент, как и схема затяжки штифтов. На показатель этого момента влияют не только тип двигателя, а и другие факторы, которые необходимо знать, если вы решили самостоятельно произвести эту процедуру.

У каждого двигателя свой момент, как и схема затяжки штифтов. На показатель этого момента влияют не только тип двигателя, а и другие факторы, которые необходимо знать, если вы решили самостоятельно произвести эту процедуру.

Таким образом, все, что уменьшает трение нити, также уменьшает крутящий момент, необходимый для крепления. Или иначе, все, что уменьшает трение, также умножает зажимную нагрузку, выполняемую болтом головки при заданном показании крутящего момента. Как правило, нитки и нижняя часть головки на большинстве стандартных болтов автомобильной головки должны смазываться моторным маслом перед установкой болтов. Значения крутящего момента, указанные изготовителем двигателя, обычно основаны на смазанных резьбах и крепежах - не сухих крепежных деталях.

Те самые факторы:

- насколько хорошо смазаны отверстия штифтов и само состояние элементов;

- качество болтов играет большую роль – плохие или старые могут не пережить затяжку;

- если резьба или сам штифт имеют деформации – лучше не затягивать. Потому что через короткий период времени все не соответствующие нормам эксплуатации элементы выйдут из строя.

Самая острая необходимость процедуры натяжения возникает при демонтаже головки блока цилиндра, а также при его повторной установке.

Однако с другими смазочными материалами для резьбы результаты могут отличаться. Молибденовые сборные смазки, графит, изделия на основе тефлона и даже пчелиный воск могут использоваться для смазки резьбы и головок болтов. Но эти смазочные материалы обычно уменьшают трение намного больше, чем обычное моторное масло, поэтому использование любого из этих продуктов требует соответственно уменьшения приложенного крутящего момента. Некоторые эксперты рекомендуют использовать на 20 процентов меньше крутящего момента при затягивании болта головки, который был смазан молибденом, графитом, тефлоном или воском.

Некоторые автолюбители заворачивают сильно вытянутые болты в 4 этапа. В таком случае на втором шаге момент равен 70-85 Н*м, что абсолютно недопустимо в работе с мотором Лады Приора на 16 клапанов.

Правильная последовательность натяжения ключей очень важна. Только в таком случае головка будет правильно выполнять свои перво- и второстепенные функции.

Следуйте рекомендациям производителя смазочных материалов или болтов. Те же меры предосторожности применяются для болтов с головкой, которые вставляются в водяные рубашки. Нити должны быть покрыты герметиком, чтобы предотвратить утечку хладагента, и герметик будет действовать в качестве смазки для уменьшения трения. Установка сухих болтов может привести к неприятностям, поскольку повышенное трение в резьбе может снизить силу зажима до 25% или более при одинаковом показании показания крутящего момента.

Грязные, деформированные или поврежденные нити также могут вызвать проблемы, связанные с затягиванием болтов. Вы можете подумать, что вы применили достаточный крутящий момент, но болт может оказывать гораздо меньшее усилие зажима, чем обычно, в зависимости от того, сколько трения в резьбе. Грязные нити могут уменьшить силу зажима до 50% и более! Сколько раз болт головки был запущен также влияет на крутящий момент и силу зажима. Новые потоки более грубые, чем используемые потоки, и создают больше трений.

Перед монтажом необходимо обязательно очистить все резьбовые под втулочные отверстия. Потом все втулки размещаются по местам, а сверху укладывается прокладка. Все металлические элементы должны быть обезжиренными.

Во время установки прокладки не применяются герметики или другие смазочные масла.

Порядок проведения монтажа и демонтажа

Блок цилиндра является основой крепления головки, которая держится на 10 винтах. Отворачивание осуществляется особым торцевым ключом – «десяткой».

Когда головной болт запущен, новые нитки слегка полируются. Это уменьшает трение и увеличивает силу зажима в следующий раз при повторном использовании одного и того же болта. После четырех или пяти циклов может наблюдаться значительное снижение трения и значительное увеличение силы зажима. Результатом могут быть растянутые болты или сломанные болты, если стандартный болт головки повторно используется несколько раз. Одна вещь, которую вы никогда не знаете как конструктор двигателей, - это то, что двигатель был перестроен раньше или сколько раз головка цилиндра была включена и выключена двигателем в течение его срока службы.

На фото продемонстрирован правильный порядок отворачивания:

- Верхний правый угловой.

- Нижний правый угловой.

- Верхний левый угловой.

- Нижний левый угловой.

- Верхний второй слева.

- Верхний второй справа.

- Второй нижний справа.

- Второй нижний слева.

- Верхний посередине.

- Нижний посередине.

Соблюдая исключительно такую последовательность можно избежать деформации болтов и резьбы, а также других неприятных моментов.

С двигателем с низким пробегом, вероятно, безопасно предположить, что головки никогда не были выключены с двигателем, или если они есть только один раз. На двигателе с высоким пробегом или двигателем производительности рискованно повторно использовать оригинальные болты для головы, потому что двигатель, возможно, уже несколько раз был снесен. Гораздо безопаснее бросать старые болты и устанавливать новые. Когда используются новые болты для головы, некоторые эксперты рекомендуют «циклически» болты несколько раз, чтобы повысить точность загрузки.

Конструкция узла довольно сложная, хоть на первый взгляд и кажется примитивной.

Головка крепится болтами или шпильками к блоку и закрывает сверху цилиндры. Посадочная площадь у верхнего элемента весьма большая, потому правильная последовательность затягивания резьбовых соединений с конкретным усилием очень важна. Раньше на старых моделях авто ставили чугунные элементы данного узла, с которыми было проще работать. Сейчас же преимущественно используют более мягкий, легкий и пластичный алюминий, при работе с которым очень легко повредить какой-то цилиндр. Еще чугун гораздо устойчивее к термоусадке и деформациям, что не позволяет пока полностью от него отказаться.

Какие силы действуют на ГБЦ во время работы мотора

Заверните болты примерно до 50 процентов их конечного значения крутящего момента несколько раз, прежде чем, наконец, затяните их до полного значения. С гоночными двигателями большинство гонщиков в любом случае не используют головные болты. Шпильки обеспечивают более равномерный зажим, чем болты, и не будут изнашивать нити в блоке, если головки должны быть удалены повторно для разрывов и осмотров. Точность.

Порядок работы с самодельным динамометрическим ключом

Многие люди никогда не проверяют точность своих динамометрических ключей. «Старомодные» динамометрические ключи с отклоняющим лучом - наименее дорогие гаечные ключи, но также самые точные с точки зрения проведения калибровки. К сожалению, они также труднее всего читать из-за указателя и масштаба на ручке. Динамометрические ключи легче читать, но они дороже и могут быть повреждены при падении.

Стандартный размер винтов в рассматриваемой нами модели – 93 мм. Если хоть один вытягивается даже на пару миллиметров, он тут же подлежит замене.

Последовательность монтажа отличается от вышеуказанного порядка и есть на фото:

Нормы момента натяжения:

Грязные или поврежденные нити могут давать показания ложного крутящего момента, а также уменьшать зажимное усилие болта на целых 50 процентов! Протрите все болтовые нитки, тщательно осмотрите их и замените на них все, что вырезано, деформировано или изношено. Если болт не плавно вкручивается в отверстие с силой пальца, возникает проблема. На послепродажных шпильках или болтах никогда не используйте штамп для повторной резьбы. Большинство из них имеют «свернутые» потоки, которые сильнее стандартных потоков.

Запустите нижний кран в каждом отверстии болта в блоке. Вершины отверстий также должны быть скошены, так что самые верхние нити не будут тянуться над поверхностью палубы, когда болты затянуты. Наконец, очистите все отверстия, чтобы удалить мусор. Удостоверьтесь, что болты не выходят наружу или гидролокатор из-за масла, запертого в глухом отверстии. Для болтов с головкой, которые входят в кожух охлаждающей жидкости, нанесите резьбу гибким уплотнителем. Убедитесь, что у вас есть правильные болты длины для приложения и для каждого отверстия.

- Усилие на первом этапе – 20 Н*м.

- Каждый элемент стоит доворачивать вправо на 90 о.

- После 20 минут ожидания необходимо доворачивать еще на 90 о.

Первоначальное усилие – небольшое. Но с третьего этапа работа становится труднее, потому используется рычаг. Если у вас возникли какие-то сложности с процессом натяжки, просмотрите видеоурок, в котором все подробно показано и объяснено.

Установка ГБЦ под турбину на ДВС мало чем отличается от выше рассмотренного варианта, но в случае возникновения несоответствий или других проблем, лучше обратиться за советом или помощью к квалифицированным специалистам.