зависит от условий их эксплуатации, связанных с повышенным трением в паре вал — вкладыш. По характеру данный вид износа трущихся поверхностей проявляется в нарушении их геометрических размеров и формы, наличии рисок и задиров. В подшипниках с баббитовой заливкой кроме этого наблюдается расслаивание слоя баббита и его выкрошивание.

Как вы можете предотвратить неудачи запасов?

Кроме того, чрезмерный шум считается безопасным показателем повреждения подшипника. Если окружающая среда слишком громкая, стетоскоп помогает найти источник шума. Если можно вручную повернуть вал, можно установить грубую работу. Более половины всех преждевременных отказов подшипников можно избежать. После подробных исследований причины и их частота всех отказов подшипников должны быть разделены на четыре группы.

Неадекватная смазка Загрязнение Ошибки монтажа Перегрузка или. . На практике различные внешние факторы часто действуют как сочетание нескольких отдельных факторов. Однако группа причин сбоя может очень сильно влиять на пользователя: сборку. Кроме того, повышенный потенциал производительности современных подшипников качения можно использовать только в том случае, если установка подшипника выполняется в соответствии с правилами, чтобы обеспечить срок хранения или надежную работу системы.

Детали подшипниковых узлов могут быть восстановлены разными способами, выбор которых зависит от конструкции подшипникового узла:

■ шлифованием шейки вала и заменой втулки новой или развертыванием (растачиванием) втулки с одновременным наращиванием шейки вала (неразъемные подштрники скольжения);

■ методами пластического деформирования с последующим развертыванием отверстия и пригонкой втулки по валу шабрением (неразъемные подшипники скольжения);

Как минимум, мы рекомендуем

Наиболее распространенные ошибки установки. Неправильная установка, неправильные или отсутствующие инструменты. . Неправильно установленный подшипник может быть поврежден и может выйти из строя относительно быстро. Для установки без отопления.

- Ударная муфта.

- Универсальный гаечный ключ.

- Современная индукционная нагревательная установка.

Причины поломки подшипника

Благодаря многолетнему опыту и соответствующей квалификации наших специалистов, мы будем рады помочь вам. Более высокая надежность системы повышает эффективность сборки. . Наши подшипники скольжения обеспечивают лучшую производительность при меньших эксплуатационных расходах без использования сложных автоматических систем смазки.

■ шабрением (разъемные подшипники скольжения);

■ заливкой баббитом и шабрением (разъемные подшипники скольжения).

Ремонт подшипниковых узлов с неразъемными подшипниками скольжения осуществляется разными способами, зависящими от характера и величины их износа.

Восстановление втулок при износе по внутреннему диаметру (в тех случаях, когда втулки нецелесообразно заменять новыми, например в крупногабаритных подшипниках скольжения) необходимо производить следующим образом:

Более надежное, легкое и без жира решение

Наши самосмазывающиеся подшипники скольжения чистые, легкие и экологически чистые. Их производительность более надежна, чем традиционно используемые подшипники с консистентной смазкой. Они используются в широком спектре строительных машин, где экстремальная надежность проявляется в экстремальных условиях, таких как тяжелые грузовые, землеройные и землеройные машины, строгальные станки, экскаваторы, бетононасосы, барабаны и подъемные устройства, такие как вилочные погрузчики и вилочные погрузчики, ножничные подъемники и рабочие платформы Краны и системы транспортировки контейнеров.

■ очистить поверхность отверстия втулки;

■ уменьшить внутренний диаметр втулки подшипника осадкой или, вырезав во втулке продольный паз, сжать ее и запаять, используя тугоплавкий припой;

■ развернуть или расточить отверстие втулки, восстановив посадочный размер.

В случае одновременного износа втулки и шейки вала производится восстановление обеих деталей. В этом случае втулку растачивают на ремонтный размер и развертывают, а вал восстанавливают до ремонтного размера за счет нанесения ремонтного припуска.

Избегайте смазки - уменьшите усилия по техобслуживанию

Эти цепные приводы подвергаются огромным нагрузкам, с одной стороны, вес самого устройства, а также ударам при пересечении неровной поверхности. Неисправности машины обходятся владельцам завода время и деньги, будь то из-за сложного ремонта, замены простой подшипниковой втулки или даже только смазки сустава.

Улучшенная производительность и время работы. Исключительная износостойкость и высокая устойчивость к ударным нагрузкам приводят к увеличению срока службы подшипника скольжения и повышению надежности. Чрезвычайно низкое трение уменьшает потери мощности, что повышает производительность машины. Стоимость скважины снижается, поскольку упрочнение и обработка смазочных путей становятся излишними. Их компактная, цельная конструкция позволяет экономить пространство и вес и упрощает сборку. Помогите найти решения из широкого спектра стандартных подшипников и заказных решений для всех конкретных приложений.

Восстановление втулок по наружному диаметру осуществляется так же, как и восстановление поверхностей шеек валов.

особенностью которых является коническая форма поверхности сопряжения, осуществляется шабрением «на краску» внутренней поверхности втулки по шейке вала. Какой-либо дополнительной обработки при этом не требуется. Регулировка зазора при сборке узла осуществляется за счет осевого перемещения втулки относительно шейки вала.

Поскольку они не содержат смазки, системы больше не должны выводиться из эксплуатации из-за технического обслуживания, что снижает затраты на техническое обслуживание, обеспечивает значительную экономию и создает экологически чистый продукт в целом. Не находите подшипников для вашего двигателя?

Не ломайте голову! Мы закупаем подшипники, которые доступны, и мы производим их, когда они недоступны. Производство подшипников скольжения так же стара, как наша компания. В героическое время лагеря металл был налит непосредственно в распределительный вал и блок двигателя. Это образование было необходимо для формирования лагеря на работе.

Ремонт подшипниковых узлов с разъемными подшипниками скольжения включает в себя прежде всего восстановление внутренней поверхности вкладыша подшипника, так как в процессе эксплуатации подшипниковых узлов с разъемными подшипниками скольжения наиболее интенсивному износу подвергается внутренняя поверхность вкладыша.

Восстановление вкладышей разъемного подшипника скольжения в зависимости от его конструкции (монолитный или биметаллический) осуществляется шабрением или заливкой баббитом с последующим шабрением. При восстановлении шабрением необходимо выполнять следующие операции:

В процессе развития двигателя спрос на отдельные подшипники снижался из-за появления сменных подшипников. Спрос на производство специально разработанных подшипников скольжения значительно возрос благодаря ремонту подшипников в полезной сельскохозяйственной технике, в компрессорах и других машинах, а также в улучшении ремонта старомодных машин.

Самый старый материал, используемый для подшипников скольжения, представляет собой композит с металлическим подшипником, так называемый белый металл. Этот металл обладает отличными характеристиками скольжения, даже в случае низкого давления масла, но он может выдерживать относительно низкие поверхностные нагрузки. По этой причине он доступен только в старинном исполнении и компрессорах.

■ установить подшипник в сборе на угольнике, закрепленном в патроне токарного станка так, чтобы ось его отверстия совпадала с осью вращения шпинделя;

■ проверить соосность при помощи индикатора часового типа, установленного на стойке и закрепленного в резцедержателе:

измерительный наконечник индикатора часового типа ввести в контакт с внутренней поверхностью вкладыша подшипника так, чтобы стрелка его отсчетного устройства совершила 2 — 3 оборота;

Учитывая форму, которую мы наливать непосредственно в гнездо подшипника или опорной плиты, как оригинальный дизайн призывает к этому. Особенно интересны используемые подшипники с первого и второго десятилетий. Между кривошипом и корпусами подшипников, находящимися в крышке подшипника, была проставка 2 мм, которая в то же время препятствовала вращению подшипника.

Мы производим подшипники скольжения из свинцового углерода, состоящие из вещества биметаллического материала или вещества, в котором измеряются. Сталь выливалась через а в подходящую трубку в бронзу. Эти подшипники являются съемными подшипниковыми кольцами. Они имеют большие нагрузки, чем белые металлические подшипники, но бронза более восприимчива к низкому давлению масла из-за его более высокого теплового расширения и более низких свойств скольжения. Они не терпят высоких скоростей. По этой причине мы производим их для подшипников двигателей.

провернуть шпиндель станка, наблюдая за отклонениями стрелки отсчетного устройства индикатора часового типа; переместить полку угольника в направлении, противоположном отклонению стрелки индикатора часового типа; вновь провернуть шпиндель, наблюдая за отклонениями стрелки отсчетного устройства индикатора часового типа и добиваясь соосности отверстия подшипника и оси вращения шпинделя;

Поскольку производство является дорогостоящим, мы используем его при подавлении только там, где мы не можем его заменить из-за конструкции двигателя. На данный момент в нашей компании развивается производство алюминиевых подшипников скольжения. Эти типы подшипников соответствуют сегодняшним требованиям в обеих областях скорости и области нагрузки. Благодаря нашим новейшим разработкам мы имеем возможность производить специальный подшипник подшипника. Эти подшипники изготавливаются заранее. Мы покупаем многослойные платы хранения от внешних поставщиков, и из этого мы производим подшипники.

■ произвести растачивание внутренней поверхности вкладыша до удаления следов износа и восстановления геометрической формы;

■ снять подшипник со станка и разобрать его;

■ произвести шабрение внутренних поверхностей вкладышей по шейке вала, периодически проверяя величину зазора между вкладышами и шейкой вала. Если после восстановления вкладышей не удается обеспечить необходимую величину зазора в подшипнике за счет регулировочных прокладок между корпусом и крышкой подшипника, то следует нарастить посадочные поверхности вала за счет нанесения ремонтного припуска.

Благодаря имеющимся инструментам, самый маленький подшипник имеет диаметр 43 мм. Мы осуществляем эту реконструкцию при производстве подшипников. Используются не только подшипники, обнаруженные в коленчатом валу двигателя: подшипники скольжения, распределительные валы, болты, вспомогательные валы, компенсационные валы, противотуманные колеса подшипников. У нас есть возможность переделать все типы подшипников.

Мы знаем, что такие области, чтобы восстановить лагерь, если истирание это под землей, где он был первоначально был не куст, а блок двигателя и материал головки блока цилиндров там. Мы размалываем кривошип с подшипниками так, чтобы он был подходящим. Подшипниковый шарнир соединен с шлифованием, потому что он может контролировать, детали, выложенные нами.

Для восстановления вкладышей заливкой баббитом необходимо выполнять следующие операции:

■ очистить и промыть вкладыши;

■ выплавить из вкладышей баббитовую заливку, используя паяльную лампу;

■ лудить внутренние поверхности вкладышей легкоплавким (мягким) припоем марки ПОС-ЗО (толщина слоя припоя 0,1… 0,2 мм);

■ обмазать плоские поверхности стыков вкладышей огнеупорной глиной;

Как вы можете заказать и каков способ доставки? Мы можем немедленно обслуживать подшипники с нашего склада и гарантировать, что у нас есть все другие необходимые запасные части, необходимые для сборки. Эти запасные части вы можете лично купить у нас или заказать, и мы доставим их по вашему адресу. Здесь вы можете ознакомиться с условиями поставки.

Вы также можете заказать специальные подшипники скольжения от нас! Вы можете лично посетить нашу компанию, чтобы заказать заказные подшипники скольжения. Нам нужны целые образцы, так как мы должны сделать серию образцов. Нам нужно все сиденье подшипника с крышкой блока цилиндров, винтами, всем кривошипом и коленчатым валом. Только таким образом мы можем пообещать качество из-за сложности производственного процесса. Спасибо за ваше понимание.

■ соединить верхнюю и нижнюю половины вкладышей и зафиксировать их положение стальной проволокой;

■ удалить излишки огнеупорной глины, выдавленной из стыка между вкладышами;

■ установить соединенные между собой половины вкладыша на стальной плите;

■ ввести в отверстие вкладыша литейный стержень (стальной или из огнеупорного формовочного материала) так, чтобы зазор между ним и поверхностью вкладыша был равномерным;

Обычные подшипники от оригинальных производителей - со склада

Ответы на вопросы по этой теме можно найти на странице «Часто задаваемые вопросы». Если вы не найдете ответа, пришлите нам электронное письмо, и мы выполним ваши пожелания. Кроме того, мы производим подшипники скольжения, радиальные подшипники скольжения и подшипники скольжения для судостроения и промышленности как подшипники из 2 веществ и 3 вещества.

Слайд-производство - быстрый и точный

Будь то уникальная или маленькая серия, мы производим скользящие подшипники из металла в стандартном, сверх - и нижнем габаритах быстро и точно.■ разогреть муфельную лабораторную печь до температуры, соответствующей температуре заливки баббита;

■ уложить кусочки баббита в литейный ковш;

■ поместить литейный ковш в муфельную печь и выдержать его до расплавления баббита и нагрева расплава до температуры заливки (контролируется по термопаре печи);

■ произвести заливку баббита в зазор между стержнем и вкладышем;

Специальные размеры и специальные конструкции подшипников скольжения

Наши подшипники скольжения доступны в виде трехкомпонентных подшипников или двухкомпонентных подшипников. Мы также поставляем негабаритные и низкорослые подшипники скольжения от многих известных производителей стандартных марок или специальных размеров, которые вам требуются со склада.

Подшипники с более высоким и низким размерами от оригинальных производителей

Кроме того, мы производим индивидуальные заказные заказные подшипники. Чтобы просмотреть выбор специальных надземных и нестандартных подшипников, щелкните прямо на одном из следующих производителей двигателей.

Ремонт и обслуживание вокруг ваших подшипников

Ремонт вместо покупки новых покупок сохраняет ресурсы и ваши финансы. Не всегда необходимо или возможно полностью заменить подшипники скольжения. По этой причине мы предлагаем вам точную обработку отремонтированных подшипников необходимости - при условии, что они находятся в ремонте.■ разобрать вкладыш после его охлаждения до температуры окружающий среды;

■ установить вкладыш в корпус, накрыть крышкой и закрепить;

■ установить подшипник скольжения в сборе на угольнике, закрепленном в патроне токарного станка, и расточить, обеспечивая правильную геометрическую форму;

■ снять подшипник со станка и разобрать;

Линейное бурение даже было разработано самим Карлом Багуном и доказало себя тысячу раз и по сей день. Есть ли у вас какие-либо вопросы относительно изготовления подшипников скольжения? Свяжитесь с нами в любое время. В коммерческих или промышленных и авиационных применениях на протяжении десятилетий стандартная практика заключается в демонтаже роликовых подшипников в ремонтных или ремонтных работах для их восстановления, а затем их повторного ввода в эксплуатацию.

Как правило, они заменяются во время плановых ремонтных работ, когда их срок полезной службы подходит к концу или после непредвиденных остановок в производстве. В зависимости от типа подшипника его замена может быть дорогостоящей и включать длительное время ожидания; кроме того, отбрасывание подшипников, которые достигли срока полезного использования, может иметь негативное влияние на профиль устойчивости компании, что становится все более важным аспектом для инвесторов и клиентов. Как вы можете продлить срок службы этих компонентов для сокращения производства, затрат и отходов?

■ сверлить во вкладыше смазочные отверстия ручной дрелью или на сверлильном станке (настольном или вертикальном);

■ закрепить поочередно нижнюю и верхнюю половины вкладыша в тисках вогнутой поверхностью вверх;

■ прорубить поочередно в нижней и верхней половине вкладыша смазочные канавки;

■ шабрить нижнюю и верхнюю половины вкладыша по посадочным шейкам вала.

Восстановление деталей подшипниковых узлов с подшипниками качения независимо от характера износа начинают с их разборки, используя для этого специальные приспособления — съемники (рис. 2.4), обеспечивающие разборку узла без повреждения его деталей.

После разборки детали узла требуется тщательно промыть и осмотреть, чтобы выявить дефекты. При обнаружении на поверхностях деталей подшипника таких повреждений, как износ беговых дорожек и тел качения, выкрошивание бортов колец, деформация сепаратора, следы коррозии на рабочих поверхностях подшипника или посадочных местах, они подлежат выбраковке и замене новыми подшипниками того же типоразмера.

Ремонту в подшипниковых узлах подлежат только посадочные места на валах и в корпусе, уплотняющие устройства подшипниковых узлов (не во всех случаях) и детали крепления подшипников на валу и в корпусе (также не во всех случаях).

Посадочные поверхности валов под подшипники качения и поверхности, предназначенные для установки деталей крепления подшипников, восстанавливают предварительной механической обработкой до удаления следов износа с последующим нанесением ремонтного припуска и его механической обработкой с целью восстановления посадочных размеров.

Посадочные поверхности отверстий в корпусных деталях восстанавливают главным образом, производя их механическую обработку, обеспечивающую удаление следов износа и восстановление формы, с последующей запрессовкой втулок и их механической обработкой (развертывание или растачивание) для восстановления посадочных размеров.

Уплотняющие устройства восстанавливают разными способами, которые зависят от конструкции, типа уплотнения и характера износа.

Фетровые уплотнения, обеспечивающие защиту подшипниковых узлов от воздействия окружающей среды, в случае их загрязнения промывают в керосине. При большой степени износа фетрового уплотнения в результате его трения о посадочную шейку вала заменяют новым, вырубая его из листового фетра с помощью соответствующего по размеру пробойника.

Лабиринтные уплотнения с выкрошенными или имеющими вмятины стенками кольцевых канавок восстанавливают, нанося на их поверхности ремонтный припуск и растачивая канавки под номинальный размер.

Уплотнения манжетного типа, обеспечивающие двойную защиту подшипникового узла от воздействия окружающей среды и вытекания смазки, изнашиваются главным образом за счет их истирания. Истирание манжеты происходит по поверхности контакта с посадочной шейкой вала. Степень износа, а следовательно, и возможность дальнейшей эксплуатации манжеты определяют при помощи щупа, вводимого между нею и шейкой вала. Щуп толщиной 0,1 мм должен «закусываться» между манжетой и валом. Если он проходит свободно, то это означает, что манжета изношена и требуется ее замена. Для замены можно использовать стандартные готовые манжеты, но можно изготавливать их самостоятельно при помощи специальных приспособлений (рис. 2.5). Если в узле используется резиновая манжета, то ее изготавливают из маслостойкой резины методом вулканизации в пресс-формах при температуре 140… 150 °С.

Регулирование зазоров в подшипниковом узле необходимо выполнять при нарушении нормальной работы подшипниковых узлов, вызванных изменением зазоров между телами качения и беговыми дорожками колец подшипника. Наиболее сложно такую операцию регулирования зазоров выполнять в подшипниковых опорах шпинделей металлорежущих станков, имеющих частоту вращения до 2 ООО мин-1.

Подшипниковые опоры шпинделей, имеющие большое число конструктивных решений, должны отвечать одному основному требованию — обеспечивать высокую точность вращательного движения, что достигается предварительным натягом в подшипниковом узле. За счет предварительного натяга в подшипниковом узле создается оптимальный радиальный зазор между телами качения и беговыми дорожками колец, что и определяет нормальную работу подшипникового узла. Для создания предварительного натяга на подшипник тем или иным способом должна быть передана предварительная нагрузка, обеспечивающая не только ликвидацию зазоров в подшипнике, но и некоторую упругую деформацию его рабочих поверхностей.

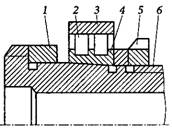

Рис. 2.6. Регулировочная гайка для предварительного натяга роликового подшипника:

1 — кольцо; 2 — ролик; 3 — наружное кольцо подшипника; 4 — внутреннее кольцо подшипника; 5 — гайка; б — шпиндель

При установке в подшипниковых узлах шпинделей роликовых двухрядных подшипников предварительный натяг создают за счет деформирования внутреннего кольца при его запрессовке на посадочное место, для чего выбирают соответствующую посадку. Если внутреннее кольцо такого подшипника имеет коническое отверстие, то его устанавливают на конической шейке шпинделя. Величина натяга при этом регулируется осевым перемещением подшипника при помощи регулировочной гайки (рис. 2.6).

При монтаже шпинделя в подшипниковых узлах со спаренными ради- ально-упорными подшипниками предварительный натяг можно создавать разными способами, которые схематически показаны на рис. 2.7.

Для определения осевого смещения колец подшипников, собираемых в узлах с предварительным натягом, служит специальное приспособление (рис. 2.8). Приспособление состоит из корпуса (стойка 2), на котором смонтирован пневматический динамометр 7 с упором 6. Динамометр приводится в движение винтом 9, соединенным с ним муфтой 10. Поступательное движение динамометра без проворачивания обеспечивается направляющими стойками 8. Комплект из двух подшипников, в котором необходимо создать предварительный натяг, устанавливают на оправку 22, расположенную на опорной плите 2. Вращением винта создают усилие, действующее на комплект через шарик 5 и оправку 4. Величину усилия контролируют по манометру 22.

Обеспечив воздействие на комплект подшипников заданного усилия, измеряют осевое смещение:

где H1 и H — расстояния между наружными и внутренними кольцами подшипников соответственно, измеряемые концевыми мерами длины или индикаторным нутромером, мм.

В свою очередь, осевое смещение АН определяет размер опорных колец по длине и величину шлифования внутреннего кольца (см. рис. 2.7, а).

Дистанционную втулку 3 (см. рис. 2.8) устанавливают между наружными и внутренними кольцами подшипников в зависимости от ориентации опор в шпиндельном узле и заданной схемы осевой компенсации.

Износ подшипников скольжения приводит к увеличению радиального зазора между шейкой вала и вкладышем подшипника. Через увеличенный зазор вытекает масло, нарушаются жидкостное трение и режим работы подшипника. Износ подшипников вызывает опускание вала, нарушение его горизонтальности и соосности с подшипниками. В свою очередь это усиливает износ как подшипников, так и шеек вала.

При ревизии подшипников перед ремонтом проверяют:

величину зазора между валом и подшипником;

плотность прилегания вала к поверхности подшипника;

отсутствие трещин в баббитовой заливке и ее отставание;

толщину слоя баббитовой заливки.

Масляный зазор должен составлять 0,001-0,0012 диаметра вала. При увеличении зазора в разъемных подшипниках часть регулировочных прокладок удаляют и вновь пришабривают подшипник по валу. Регулируют зазор по предварительно отшлифованной шейке вала.

Ремонт подшипников скольжения

заключается в перезаливке и восстановлении баббита вкладышей. Недоброкачественная обработка вкладыша перед заливкой, пережог баббита, заливка в необезжиренный или нелуженный вкладыш приводят к отставанию слоя баббита или к трещинам в нем.

Старый баббит выплавляют в горне или паяльной лампой. Для этого вкладыш нагревают до температуры около 250° С и легкими ударами деревянного молотка выбивают оплавившуюся изнутри заливку. Далее поверхность вкладыша тщательно зачищают шабером или металлической щеткой, обезжиривают в горячем растворе щелочи, промывают, сушат и протравливают кислотой для удаления окислов.

Вкладыши с канавками не лудят, гладкие вкладыши для надежного сцепления с баббитом следует подвергнуть лужению.

Подготовленные к заливке вкладыши собирают в форму, подогревают до 200-250° С и ровной непрерывной струей заливают в них баббит. Лучшие результаты дает центробежный способ заливки подшипников.

После охлаждения вкладыши обтачивают на токарном станке и подгоняют по шейке вала шабрением. Для контроля правильности шабрения шейку вала покрывают краской и несколько раз поворачивают наложенный на нее подшипник. Баббит, покрывшийся пятнами краски, снимают шабером. Шабровку заканчивают тогда, когда не менее 25÷30% рабочей поверхности вкладыша равномерно покрывается пятнами краски.

Раковины, отколы и несквозные трещины в баббите устраняют наплавкой баббита такой же марки.

Подшипники качения

не ремонтируют. Ремонт узла шейки вала с подшипником качения заключается в демонтаже подшипника, ремонте шейки и сборке узла.

Если при осмотре подшипника качения обнаруживают его подработку, задиры на беговых дорожках, шариках или роликах, повреждение или подработку места посадки, увеличенные зазоры между телами качения и обоймами, то подшипник заменяют. Подшипники качения демонтируют с вала с помощью специальных прессов или съемников.

Длительность нормальной работы подшипника зависит от качества сборки узла и его установки. На местах посадки подшипника должны быть тщательно удалены заусеницы, забоины, царапины.

Перед установкой подшипники качения промывают в смеси бензина с маслом и сушат на чистой бумаге. Сочленение обоймы подшипника с валом производится одной из неподвижных посадок с натягом. Подготовленный подшипник в течение 15-20 мин разогревают в масляной ванне при температуре 60-90° С и легкими ударами деревянного молотка или нажимом устанавливают на место. Посадку подшипников производят с помощью различных приспособлений.