Проектирование изделия

– разработка комплекта документации, необходимой для его изготовления, наладки и эксплуатации в заданных условиях и в течение заданного срока

.

Проектирование является одним из этапов так называемого жизненного цикла изделия, в который входят также этапы производства, эксплуатации и утилизации.

Проектирование представляет собой процесс решения многовариантной и в соответствии с многочисленными и разнообразными требованиями, которым каждый из возможных вариантов должен отвечать, еще и многокритериальной задачи.

Комплект технической документации, разработанный в результате проектирования, включает:

- Комплект конструкторской документации (регламентируется комплексом стандартов ЕСКД).

- Комплект технологической документации (регламентируется комплексом стандартов ЕСТД).

- Комплект эксплуатационной документации (регламентируется комплексом стандартов ЕСКД). Последний включает формуляры, технические описания, инструкции по эксплуатации, инструкции по техническому обслуживанию, плакаты, макеты и т.п.

- Комплект ремонтной документации - ремонтные карты, ремонтно-технологические документы и т.п.

При проектировании решаются следующие основные задачи:

- Обеспечение заданных параметров изделия для работы в заданных условиях.

- Обеспечение минимальных затрат на производство заданного количества изделий при сохранении заданных эксплуатационных параметров для каждого выпущенного изделия.

- Сведение к минимуму эксплуатационных затрат при сохранении заданных эксплуатационных параметров изделия.

При решении каждой из основных задач приходится находить решение целого ряда частных задач на разных этапах проектирования. При этом различные требования к изделию зачастую вступают в противоречие между собой. Искусство конструктора как раз и состоит в том, чтобы принять решение, позволяющее извлечь максимальный положительный эффект от разрабатываемого изделия.

Процесс проектирования изделия состоит из многих этапов (составление технического задания, расчет, конструирование, изготовление и испытание опытных образцов, разработка технологической документации, разработка эксплуатационной документации и т.п.), одними из главных среди которых являются расчет и конструирование.

В машиностроении основным является расчет деталей на прочность, который обычно выполняется в двух вариантах:

- проектный расчет;

- проверочный расчет.

Проектный расчет

Целью проектного расчета является установление необходимых размеров узлов и деталей, соответствующих заданным нагрузкам и условиям работы. В этом случае расчет выполняется исходя из основного условия прочности с учетом коэффициентов запаса прочности.

Для нормально работающей детали величина нормативного и фактического коэффициентов запаса обычно больше единицы, а фактический коэффициент запаса по величине больше нормативного.

Проектировочный расчет является предварительным и упрощенным. Он необходим для определения размеров, без которых невозможна первая чертежная проработка конструкции.

Проверочный расчет

Целью проверочного расчета является определение фактических характеристик главного критерия работоспособности детали или определение наибольшей допустимой нагрузки на деталь по допускаемым значениям главного критерия работоспособности. При проверочном расчете определяют фактические (расчетные) напряжения и коэффициенты запаса прочности, действительные прогибы и углы наклона сечений, температуру, ресурс при заданной нагрузке или допустимую нагрузку при заданных размерах и т. п.

Проверочный расчет является утонченным, его проводят, когда размеры и форма детали определены в проектировочном расчете или приняты конструктивно, разработана технология изготовления (способ получения заготовки, вид термообработки, качество поверхности и т. д.).

Расчеты неразрывно связаны с конструированием.

Что такое конструирование?

Конструированием

называют творческий процесс создания чертежей механизма или машины на основе проектировочных и проверочных расчетов

.

При разработке конструкции машины рассматривают различные варианты с целью получения оптимальной конструкции при наименьшей стоимости ее изготовления и эксплуатации.

Конструирование требует всестороннего анализа статистического материала, отражающего опыт проектирования, изготовления и эксплуатации машин данного типа.

Современная проектно–конструкторская деятельность подразумевает системный образ мышления и комплексный подход к проектированию машин.

Моделирование деталей и узлов машин

Изделие машиностроения – не простая совокупность деталей. В собранном изделии детали находятся во взаимосвязи и взаимозависимости, которые и определяют качественные характеристики изделия.

Образно говоря, не машина состоит из деталей, а детали образуют машину, являясь элементами системы и требуя системного подхода при расчете и разработке. Таким образом, проектирование должно быть системным.

Образно говоря, не машина состоит из деталей, а детали образуют машину, являясь элементами системы и требуя системного подхода при расчете и разработке. Таким образом, проектирование должно быть системным.

Системное проектирование – это решение технической задачи для части с позиций целого.

Объединенные в производственном процессе отдельные единицы оборудования оказывают как непосредственное, так и косвенное влияние на работу друг друга и представляют собой технологические системы производств. Например, гибкие производственные системы (комплексы механообработки)

.

Комплексное моделирование – это процесс разработки оборудования с позиций технологической системы.

Основные этапы комплексного моделирования

Среди этапов комплексного моделирования можно выделить следующие:

Формулировка задачи на разработку изделия и обоснование его актуальности, исходя из той системы, элементом которой будет разрабатываемое изделие. Определение места изделия в технической системе. Задачу формулируют в общем виде, без излишней детализации. Нужно стараться сделать формулировку настолько общей, насколько позволяет важность задачи.

Анализ задачи : уточнение в деталях поставленной задачи, определение критериев, которыми будут пользоваться при нахождении лучшего варианта, определение ограничений решения, разработка комплексной модели качества и составление на ее основе комплекса критериев. Устанавливают качественные и количественные характеристики начального и конечного состояний, в том числе вариации входа и выхода.

Устанавливают ограничения , отражающие существующие условия физической или технологической реализуемости того или иного параметра путем назначения его минимально и максимально допустимых значений. Например, ограничения по габаритам, массе, быстроходности или ограничения по критериям работоспособности и надежности. Часто используют понятие – конструктивные ограничения.

Ограничения решения сводят в систему неравенств и равенств и вводят в математическую модель.

Математическая модель

– совокупность формул, уравнений, соотношений, алгоритмов или программ, отражающая свойства моделируемого объекта или имитирующая реальный процесс

.

Поиск возможных решений. Центральный этап проектирования

.

Для решения задач курса "Детали машин" наиболее часто используют структурное

или параметрическое моделирование

.

При структурном моделировании варианты приводов получают как возможные комбинации различных типов редукторов, муфт, открытых передач.

При параметрическом моделировании разные варианты заданной структуры привода получают путем применения разных материалов или видов термообработки, различного распределения передаточных чисел между отдельными передачами, применения различных исполнений той или иной передачи (для ременной, например, с плоским, клиновым, поликлиновым или зубчатым ремнем) .

Выбор оптимального варианта по результатам сравнительного анализа возможных решений. Это главный среди этапов, предшествующих конструированию, – этап принятия решения.

Формирование коплекса критериев . Разрабатываемое изделие характеризуют определенными свойствами. Свойства, по которым ведут оценку при выборе лучшего решения, называют критериями . В соответствии с комплексной моделью качества формируют комплекс критериев.

Завершают комплексное проектирование конструктивной разработкой оптимального варианта и последующим уточнением принятого решения на основе экспериментальных исследований или опытной эксплуатации.

Общие правила проектирования и конструирования

Среди общих правил проектирования и конструирования можно отметить следующие три.

Первое. При проектировании рассчитывают на нормальные условия эксплуатации. Так, если рассчитывать детали велосипеда из условий их стойкости к повреждению при наезде на непреодолимое препятствие, то получится перетяжеленная конструкция, которая будет трудна в эксплуатации.

Второе. Конструирование есть поиск оптимального компромиссного решения. Часто при проектировании должны быть удовлетворены противоречивые требования. Так, у боевого самолета должно быть обеспечено и достаточное бронирование кабины пилота (что требует увеличения массы) и необходимая дальность и скорость полета (что требует снижения массы).

Третье. При конструировании должно быть выполнено условие равнопрочности. Очевидно, что нецелесообразно конструировать отдельные элементы машины с излишними запасами несущей способности, которые все равно не могут быть реализованы в связи с отказом конструкции из–за разрушения или повреждения других элементов.

Зубчатые колеса, шкивы, звездочки и другие вращающиеся детали машин устанавливают на валах или осях.

Вал предназначен для поддержания сидящих на нем деталей и для передачи вращающего момента. При работе вал испытывает изгиб и кручение, а в отдельных случаях дополнительно растяжение или сжатие.

Ось деталь, предназначенная только для поддержания сидящих на ней деталей. В отличие от вала ось не передает вращающего момента и, следовательно, не испытывает кручения. Оси могут быть неподвижными или вращаться вместе с насаженными на них деталями.

Материалы валов и осей

Материалы валов и осей должны быть прочными, хорошо обрабатываться и иметь высокий модуль упругости. Прямые валы и оси изготовляют преимущественно из углеродистых и легированных сталей.

Для валов и осей без термообработки применяют стали Ст5, Ст6; для валов с термообработкой стали 45, 40Х. Быстроходные валы, работающие в подшипниках скольжения, изготовляют из сталей 20, 20Х, 12ХНЗА. Цапфы этих валов цементируют для повышения износостойкости.

Валы и оси обрабатывают на токарных станках с последующим шлифованием цапф и посадочных поверхностей.

Критерии работоспособности валов и осей

Валы и вращающиеся оси при работе испытывают циклически изменяющиеся напряжения. Основными критериями работоспособности являются усталостная прочность (выносливость) и жесткость. Усталостная прочность валов и осей оценивается коэффициентом запаса прочности, а жесткость прогибом в местах посадок деталей и углами наклона или закручивания сечений.

Практикой установлено, что разрушение валов и осей быстроходных машин в большинстве случаев носит усталостный характер, поэтому основным является расчет на усталостную прочность.

Основными расчетными силовыми факторами являются крутящие Т и изгибающие М моменты. Влияние растягивающих и сжимающих сил, как правило, невелико и в большинстве случаев не учитывается.

Проектный расчет валов

Проектный

расчет валов производится на статическую

прочность для ориентировочного

определения диаметров.

В

начале расчета известен только крутящий

момент

.

Изгибающие моментыМ

возможно

определить лишь после разработки

конструкции вала, когда согласно чертежу

выявится его длина. Кроме того, только

после разработки конструкции определятся

места концентрации напряжений: галтели,

шпоночные канавки и т. п. Поэтому проектный

расчет вала производится условно только

на одно кручение.

При

этом расчете влияние изгиба, концентрации

напряжений и характера нагрузки на

прочность вала компенсируются понижением

допускаемых напряжений на кручение

.

.

При проектном расчете обычно определяют диаметр выходного конца вала, который в большинстве случаев испытывает лишь одно кручение. Промежуточный вал не имеет выходного конца, поэтому для него расчетом определяют диаметр под шестерней. Остальные диаметры вала назначаются при разработке конструкции с учетом технологии изготовления и сборки.

Диаметр расчетного сечения вала определяют по формуле, известной из курса сопротивления материалов:

,

(4.116)

,

(4.116)

где Т

крутящий момент, возникающий в расчетном

сечении вала и обычно численно равный

передаваемому вращающему моменту;

допускаемое напряжение на кручение.

допускаемое напряжение на кручение.

Для валов из сталей

Ст5, Ст6, 45 принимают: при определении

диаметра выходного конца

МПа. При определении диаметра промежуточного

вала под шестерней

МПа. При определении диаметра промежуточного

вала под шестерней

МПа.

МПа.

Полученное значение диаметра округляют до ближайшего стандартного значения. Нормальные линейные размеры, мм: 16, 17, 18, 19, 20, 21, 22, 24, 25, 26, 28, 30, 32, 34, 36, 38, 40, 42, 45, 48, 50, 53, 56, 60, 63, 67, 71, 75, 80, 85, 90, 95, 100.

При проектировании редукторов диаметр выходного конца быстроходного вала часто принимают равным (или почти равным) диаметру вала электродвигателя, с которым он будет соединен муфтой.

Заключается в распределении допуска замыкающего размера между составляющими.

В рамках метода max-min этот расчет осуществляется двумя способами.

Способ равных допусков.

Применяется, когда составляющие размеры близки по величине или принадлежат одному интервалу диаметров в таблице допусков.

![]()

![]()

Способ допусков одного квалитета (равноточных допусков).

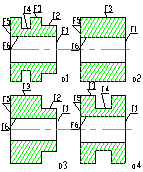

Все составляющие звенья изготавливают по одному квалитету точности. Требуемый квалитет определяется следующим образом.

Допуск составляющего размера

D – среднегеометрический размер для интервала

по условию

T – в мкм. D – в мм.

По а расч определяем квалитет (а расч ~ a табл).

По этому квалитету назначаем допуски на составляющие размеры ,,

Необходимо

скорректировать допуски на составляющие

размеры так, чтобы сумма Ta j

была равна TA 0

(т.к.

,

то![]() ).

Скорректировать это значит уменьшить

или увеличить допуск одного или двух

составляющих размеров чтобы

).

Скорректировать это значит уменьшить

или увеличить допуск одного или двух

составляющих размеров чтобы![]() .

.

Назначаем предельные отклонения на составляющие размеры. Предельные отклонения на все составляющие размеры, кроме одного, назначаем как на основную деталь в системе образования посадок, т.е. на охватывающие размеры по «Н» (+), на охватываемые размеры по «h» (-), в трудноопределяемых случаях допуск назначается симметрично ().Предельное отклонение одного размера определяется по формулам:

![]()

16.3. Задача

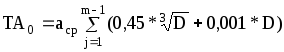

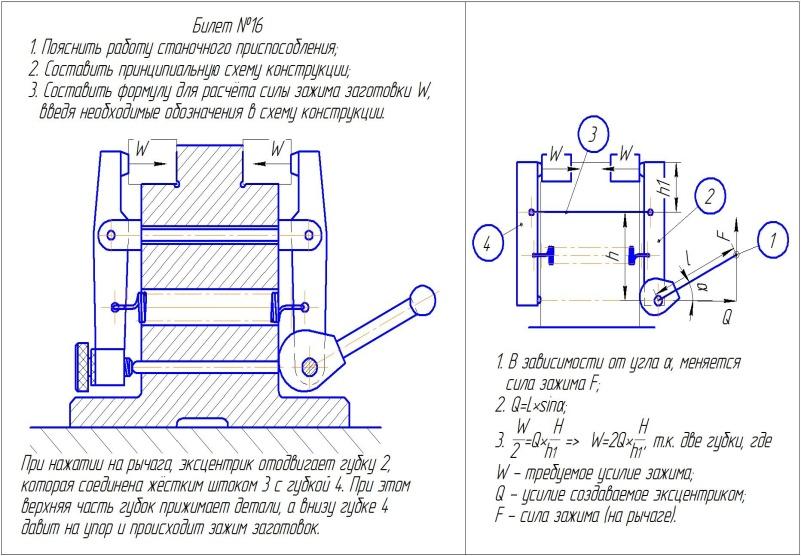

Билет № 17

17.1. Методы получения заготовок для ступенчатых валов, материалы, базирование, структура тп

Валы предназнач. для передачи крутящего момента и монтажа на них различных деталей. По конструкции подраздел. на гладкие, ступенчатые, фланцевые и валы-шестерни. Вал считается жестким, если отношение длины к диаметру равно 12-15. При большем отношении вал является нежестким. Валы представляют собой сочетание цилиндрических, конических, резьбовых, зубчатых, шлицевых, шпоночных поверхностей. При переходе от одной ступени к другой предусматриваются канавки или галтели. На торцах вала снимают фаски. Посадочные поверхности валов выполняют по 6-8 квалитетам с шероховатостью 0,63 - 2,5 мкм. Заготовки для валов получают из проката, ковкой, штамповкой, высадкой на горизонтально-ковочных машинах (ГКМ), обжатием на ротационно-ковочных машинах, поперечно-винтовой и поперечно-клиновой прокаткой. Валы изготавливают из углеродистых и легированных сталей: 45, 40Х, 45ХНМ, 38Х2МЮА и пр. В зависимости от назнач. вала подвергают различным видам термич. и химико-термической обработки: нормализации, улучшению, закалке, цементации, азотированию и пр. Базами при обработке валов являются центровые отверстия и посадочные поверхности. Для исключ. погрешности базирования ступеней вала по длине используют плавающий передний центр. B этом случае базой явл. торец заготовки, опорой которого служит поводковый патрон. Типовой ТП изготовления валов из проката включает: правку, обдирку и резку проката; создание базовых поверхностей - центровых отверстий; черн. и чистовое обтачивание; сверление и растачивание центрального отверстия, если вал полый; нарезание резьб; фрезерование шлицев, шпоночных пазов и лысок; нарезание зубьев для вала-шестерни; сверление радиальных отверстий; термообработку; черновое и чистовое шлифование шеек, зубьев, шлицев и резьб; финишную-обработку шеек - суперфиниширование, притирку и полирование; контроль размеров. Основные принципы базир. заготовок: 1. При высоких требованиях к точности обработки необходимо выбирать схему базирования котор. обеспеч. наименьшую погрешность установки. 2. Для повыш. точности необх. применять принцип совмещения баз - совмещать технологическую, измерительную и сборочную базы. 3. Соблюдать принцип постоянства баз. Для установки заготовок на первой операции ТП используют необработанные поверхности применяемые в качестве технологических баз Эти поверхности используют однократно при первой установке. Для заготовок, полученных точным литьем и штамповкой, это правило не явл.обязательным Выбранная черная база должна обеспечивать равномерное распределение припуска при дальнейшей обработке и наиболее точное взаимное расположение обработанных и необработанных поверхностей деталей.

17.2. Методика расчёта и выбора механизир. приводов присп-ний (на пр-е пневматич. и гидравлических).

Выбрав способ базир. деталей и разместив установочные элементы в приспособлении, определяют величину, место приложения и направление сил для зажима обрабатываемой детали. Затем подбирают конструкцию привода для перемещения зажимных устройств при зажиме и разжиме детали. Величину сил зажима и их направление определяют в зависимости от сил резания и их моментов, действующих на обрабатываемую деталь. Для этого к детали прикладывают все действующие на неё силы и решают шесть уравнений статики на равновесие детали. Найдя силу на штоке пневмоцилиндра и зная давление сжатого воздуха, определяют диаметр пневмоцилиндра :

D=

1,4* .где

Q

- сила на штоке; Р - давление сжатого

воздуха. При

Р = 4 кГс / см", D

= 0,7 *

.где

Q

- сила на штоке; Р - давление сжатого

воздуха. При

Р = 4 кГс / см", D

= 0,7 * .

(см). Найденный размер диаметра

пневмоцилиндраокругляют

по нормали и по принятому диаметру

определяют

действительную осевую силу на

штоке.

.

(см). Найденный размер диаметра

пневмоцилиндраокругляют

по нормали и по принятому диаметру

определяют

действительную осевую силу на

штоке.

Аналогично рассчитывают диаметр поршня гидроцилиндра зная силу на штоке и давление

D=1,13* ,(cm).

,(cm).

При выборе типа привода учитывают их особенности. К (+) пневмоприводов относятся : 1.Возможность регулирования силы зажима детали; 2. Простота управления зажимными устройствами: 3. Бесперебойность работы при изменениях температуры воздуха. К (-) пневмоприводов относятся : 1. Недостаточная плавность перемещения рабочих элементов, особенно при переменной нагрузки; 2. Небольшое давление сжатого воздуха в полостях пневмоцилиндра и пневмокамеры; 3. Относительно большие размеры пневмоприводов для получения значительных сил на штоке пневмопривода.

Гидроприводы имеют ряд преимуществ перед пневмоприводами: 1. Высокое давление масла на поршень гидроцилиндра создаёт большую осевую силу на штоке;

Из-за высокого давления масла в полостях гидроцилиндра можно уменьшить размеры и вес гидроцилиндра; Возможность бесступенчатого регулирования сил зажима и скоростей движения поршня со штоком. К (-) гидроприводов относятся : 1. Сложность гидроустановки и выделение площади для её размещения: 2. Утечки масла, ухудшающие работу гидропривода.

(1). Пневматические приводы . В качестве источника энергии исп-ся воздух под давлением. Для станочных присп-ний принимают Рв=0,4-0,6 Мпа. Конструктивно применяются пневмоцилиндры и пневмокамеры.

а) пневмоцилиндры: - одностороннего действия

Рв D 2 ц /4=Ршт; Ршт.=Рв D 2 ц /4 - q ; q – реакция пружины; - двухстороннего действия

Ршт.= Рв D 2 ц /4 ; Ршт.= Рв ( D 2 п /4- D 2 шт /4) .

б) пневмоцилиндры: исп-ся в качестве основного привода или вспом-го для предвар-го удержания заг-ки в приспособлении. Особенностью констр-ции явл. наличие диафрагмы из прорезиновой ткани, а также корпуса и крышки, выполненных литьём или штамповкой. Пневмокамеры значит.дешевле пневмоцил-ов, но обладают непостоянством силы по длине перемещения штока. Относительно постоянная сила обеспечивается на ограниченной длине перемещения штока: На участке L: Ршт.= Рв (D - d ) 2 /4 . (2). Гидравлические приводы . В качестве источника энергии исп-ся масло под давлением. Приводы выполняются в виде цилиндров. (+) – обладают значительно большей силой на штоке по сравнению с пневмоприводом; -имеют значительно меньшие габариты, что позволяет механизировать присп-ния, устанавливаемые в стеснённых зонах резания; не требуют спец-ой смазки. (-) – высокая стоимость привода за счёт повышения прочности элементов констр-ции, более кач-го выполнения уплотнений в подвижных парах; - питание осущ-ся как правило индивид-но или групповыми гидростанциями. Исходными данными для расчёта гидравлических приводов явл-ся: 1. усилие на штоке Р, 2. ход поршня L, 3. время рабочего хода поршня t. Задаваясь давлением масла (р), можно определить площадь поршня (F): F = P / p ; отсюда диаметр цилиндра: D =(4 P / p ) 1/2 . Секундная произ-ть насоса опред-ся по формуле: Q=v/t 1 =FL/t 1 =PL/tp 1 ; 1 - объёмный КПД системы, который учитывает утечки в золотнике и цилиндре.Мощность, расходуемая на привод насоса: N = Q p /7500 2 = PL /7500 1 2 ; 2 - КПД насоса силового узла.

Билет № 18

18.1 Методы и этапы механической обработки поверхностей. Показатели точности и шероховатости при различных этапах механической обработки.

. Нормы точности изделия устанавливаются конструктором и заданы на чертеже. Для технолога эти нормы явл. законом. Чтобы обеспечить требования чертежа, необход. знать факторы, которые влияют на точность и шероховатость поверхности при мех. обработке, и уметь управлять ими. Методы и этапы мех. обработки поверхности. Мех. обработка поверхности производится, в основном, резанием металла лезвийным(точением, фрезерованием, сверлением) или абразивным инструментом(шлифование, хонингование, суперфиниширование), а также пластическим деформированием(раскаткой роликами, калибровкой отверстий шариками или оправками). В тоже время одинаковые показатели можно получить различными методами. Например, тонкое точение обеспечивает 7-8 квалитет точности и шероховатость поверхности 0,2 - 1,2 мкм. Близкие показатели можно получить шлифованием. ТП представляет собой совокупность операций, при выполнении которых, обработке подвергается одна или несколько поверхностей. В результате заготовка превращается в готовую деталь. Обработать каждую поверхность по требованиям чертежа за один тех.переход удается не всегда. В самом сложном варианте обработка поверхности включает следующие этапы: Черновой, на котор. удаляется с поверхности заготовки основная часть припуска, обеспечивается точность обработки по 12-14 квалитету, а шероховатость поверхности составляет более 12,5 мкм. Получистовой, на котор. обработка поверхности выполняется с допусками по 10-11 квалитету, а ее шероховатость составляет 3,2 - 10 мкм. На первых двух этапах применяются, в основном, точение, строгание и фрезерование. Чистовой, на котором по точности имеем 7-9 квалитет, а по шероховатости -0,63 - 2,5 мкм. Здесь применяются точение, фрезерование, шлифование, развертывание и протягивание. Отделочный, (тонкая обработка) на котором за счет применения тонкого точения и растачивания хонингования, суперфиниширования, точность обработки повышается до 5-6 квалитета, а шероховатость составляет менее 1 мкм.

Если заготовка получена точным литьем или холодной штамповкой с точностью по 12-14 квалитету с шероховатость поверхности не более 10 мкм, то необходимость чернового этапа обработки отпадает. Однако, в большинстве случаев процесс мех. обработки состоит из нескольких этапов. Каждый этап выполняется соответствующим методом обработки и на соответствующем оборудовании. Например, черновой этап токарной обработки можно выполнять на старых изношенных станках, в то время как для чистового этапа требуются точные станки. Способы достижения заданной точности изделий при мех. обработке. Заданную точность обработки заготовки можно достигнуть методом пробных ходов и промеров , а также методом автоматического получения размеров . Сущность метода пробных ходов и промеров заключ. в том, что к обрабатываемой поверхности заготовки, установленной на станке, подводят режущий инструмент и с короткого участка заготовки снимают стружку. После этого станок останавливают и делают пробный замер полученного размера, определяют величину его отклонения от чертежа и вносят поправку" в положение инструмента, которую отсчитывают по делениям лимба станка. При обработке заготовок по методу автоматич-о получения размеров, станок предварит. настраивается на заданный размер и поверхность обрабатывается за 1 рабочий ход. Прим. при обр-ке деталей партииями в крупносер. и массовом пр-ве. При этом методе задача обеспечения требуемой точности обработки переносится с рабочего-оператора на настройщика выполняющего предварительную настройку станка, на инструментальщика, изготовляющего специальные приспособления и на технолога, назначающего технологические базы и размеры заготовок.

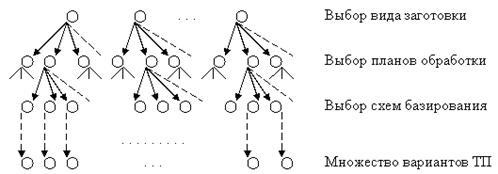

18.2. Формальное описание технологического процесса на примере графовых и табличных моделей. Уровни проектирования ТП. Декомпозиции при проектировании технологического процесса

Формальное описание ТП на примере графов и табличных моделей.

Одной

из разновидностей математич. моделей

ТП явл. упорядочивающие модели. Они

позволяют установить состав и взаимосвязь

элементов технологического процесса.

Ниже будут затронуты табличные

Группа деталей

Рассмотрим одну из табличных моделей – дизъюнктивную модель обработки приведённой выше группы деталей на токарно – револьверном станке (исходная заготовка – пруток) (табл. 5.2).

|

Операторы технологии |

Предикаты - свойства |

|||||

|

Подрезать | ||||||

|

Сверлить | ||||||

|

Отрезать | ||||||

В табличных моделях технологических процессов одному варианту математической модели соответствует единственный вариант ТП. Поэтому табличные модели прим.для проектир. рабочего ТП на основе выбранного унифицир.ТП.

В сетевых моделях ТП для одного варианта математич. модели изделия может быть определено несколько вариантов рабочих ТП, котор. могут быть найдены при помощи граф – сети. Но при этом порядок выполнения технологич. операторов не может быть нарушен (модель также упорядочивающая). Отличие от табличных моделей – возможность изменения состава ТП в различных его вариантах. Кроме упорядочивающих моделей ТП (табличных и сетевых) существуют ещё перестановочные модели. Такие модели прим. при проектировании ТП сборки.

Граф – это множество объектов (вершин) и множество связок (ребер), соединяемых пары данные объекты.

Граф размерных связей

Вершины – это торцовые поверхности, ребра – это линейные однокоординатные размеры.

Граф не может существовать без вершин.

Математическое описание графа имеет вид: G (A, E)

A – это множество вершин

Е – это множество связок

Если связка имеет направление, то это дуга, если не имеет направления, то это ребро.

Вершины графа обозначаются либо цифрами, либо малыми латинскими буквами, а рёбра латинскими буквами с индексами (e j). Дуги обозначаются буквами с двумя индексами (e i , j), где первый индекс обозначает начальную вершину, второй конечную вершину.

Три способа задания графов

1) графический

2) матрицей смежности (ориентированный)

(неориентированный)

(ориентированный)Начало дуги соответ. номеру вершины в строке, конец номеру вершины в столбце. (ориентировн.)

3) списком связок

(неориентированный)

Неориентированные графы

Маршрут – это непрерывная последовательность рёбер, когда каждые два соседних имеют общую вершину.

М(1,5) -> (е1, е5); М(1,5) -> (е1, е3, e6); М(1,5) -> (е1, е2, e2, e4, e7) в третьем маршруте ребро е2 встречается два раза.

Маршрут, в котор. каждое из рёбер встречается не более одного раза называется цепью. Следовательно, первый и второй маршруты являются цепями. Если начало и конец маршрута сходятся в одной вершине, то он называется циклическим маршрутом. М(1,1) -> (е1, е3, е6, е5, е1) является циклическим.

Циклический маршрут, в котором отсутствуют повторяющиеся рёбра - называется циклом. М(2,2) -> (е4, е7, е5) является циклом. Очевидно, что цикл это замкнутая цепь.

Граф, в котором любые две вершины можно соединить цепью – называется связным.

Связный граф Несвязный граф

Связный граф не содержащий ни одного цикла – называется граф – дерево. Одна из вершин данного графа называется корнем. В корень не входит ни одна вершина. Подобные графы называются многоуровневыми и естественно ориентированными от корня.

Цепи, выходящие из корня – называются ветвями. Они являются изолированными. Количество рёбер должно быть на единицу меньше количества вершин.

Граф – дерево структуры технологической операции

Можно за корень принять исходн. заготовку, то каждая цепь от корня до висячей вершины даст вариант ТП. При этом вершины графа будут тех. операциями. Ориентированные графы (граф - сети)

На ориентированном графе непрерывная последовательность дуг, когда конец предыдущей совпадает с началом последующей дуги - называется путём.

Конечный путь, в котором начало первой дуги совпадает с концом последней – называется контуром графа.

Ориентированный граф, не имеющий контуров – называется граф – сеть.

Граф – сеть используется в сетевых моделях технологического проектирования.

Билет № 19

19.1 Выбор чистовых баз. Принципы последовательности, совмещения (единства) и постоянство баз.

Выбор

чистовых баз. Принцип последовательности,

совмещения единства и постоянства баз.

Сначала

обрабатывают поверхности, с менее

точной геометрией, а затем с более

точной. Если по технологии поверхность

с точной геометрией обрабатывают в

первую очередь, то в конце обработки

изделия ее обработку следует повторить

для получения окончательных размеров.

Принцип

совмещения (единства) баз

.

Суть

заключ. в том, что при обработке деталей

партиями на предварительно настроенных

станках, когда заданные на чертеже

размеры выдерживаются автоматически,

в качестве тех. баз следует выбирать

поверхности, которые явл. одновременно

конструкторскими

и измерительными

базами.Возможны

четыре варианта решения возникшей

проблемы.1.

Настроить некоторым образом станок

(станки) на операционные размеры,

допустим, на середину допуска размеров

и согласиться с тем, что часть деталей

после изготовления всей партии уйдет

в брак за счет рассеяния размеров. Есть

методы, которые позволяют оценить

величину брака. Как правило, процент

брака оказывается небольшим. 2. Ввести

операционный контроль и производить

поднастройку станков в процессе

обработки. 3.Ужесточить допуск на размер

(в). Для этого есть методы расчета.

4.Использовать принцип совмещения баз.

Рассмотрим последний способ решения

проблемы. Определим поверхность (Б) как

измерительную базу, т.к. от этой

поверхности задан размер (а). Совместим

эту поверхность с тех. направляющей

базой. Операционный эскиз обработки

показан на рис., а. Тогда настройка на

размер (а) уже не будет зависеть от

размера (в) и допуск этот размер может

быть любым.

Рис. Совмещение измерительной базы с технологической и а – направляющей; б – настроечной

Другим вариантом решения явл. совмещение измерительной базы с тех. настроечной. В этом случае обработка может быть выполнена за один рабочий ход комплектом фрез, диаметр которых подобран так, чтобы выдерживался размер в пределах заданного допуска. Принцип постоянства баз При мех. обработке изделий для повышения точности расположения поверхностей, число баз на всех операциях должно быть минимальным, и если это, возможно, следует использовать одну и ту же базу, меняя только черновую. (иначе возникают отклонения от перпендикул., параллельности, соосности и другие погрешности между ранее обработанными и вновь обрабатываемыми поверхностями.) В пределах одной операции необходимо стремиться вести обработку с одного установа .

19.2. Типовые компоновки гибких производственных модулей (ГПМ) для обработки корпусных деталей.

Гибкая производственная система (ГПС) -совокупность или отдельная единица тех. оборудования и системы обеспечения его функционирования в автоматич. режиме, обладающая св-ом автоматизир. переналадки при произв-е изделий произвольной номенклатуры в установленных пределах значений их характеристик. ГПС по организационной структуре подразд. на след. уровни: гибкий производств. модуль - 1 уровень; гибкая автоматизир. линия и гибкий автоматизир. участок - 2 ур.; гибкий автоматизир. цех - 3 ур.; гибкий автоматизир. завод - 4 уровень. По степени автоматизации ГПС подраздел. на след. ступени: гибкий производств. комплекс - 1 .; гибкое автоматизир. произв-о - 2 ступень. Если не требуется указания уровня организационной структуры производства или ступеней автоматизации, то применяют обобщающий термин «гибкая производств. система». Гибкий производств. модуль (ГПМ) - ГПС, состоящая из единицы технол-ого оборудования, оснащенная автоматизир. устройством программного управления и средствами автоматизации ТП, автономно функционирующая, осуществляющая многократ. циклы и имеющая возможность встраивания в систему более высокого уровня. Частным случаем ГПМ явл. роботизир-ый тех. комплекс (РТК) при условии возможности его встраивания в систему более высокого уровня. В общем случае в ГПМ входят накопители, приспособления-спутники (палеты), устройства загрузки и разгрузки, в том числе промышл. роботы (ПР), устройства замены оснастки, удаления отходов, автоматизир. контроля, включая диагностирование, переналадки и т. д.Так как ГПС в основном прим. в серийном произ-ве, то в основу системы входит станок с ЧПУ Загрузка и разгрузка его проводится с помощью промышл. робота или автоматизир. загрузочного устройства (АЗУ) Смена инструмента осуществл. из магазина инструментов или револьверной головки ГПМ обладает способностью подсоединения к центральной транспортно-складской системе, системе инструментального обеспечения и управляющим устройствам высшего ранга. Простейший ГПМ включ. станок с ЧПУ типа «обрабатывающий центр» (ОЦ) с одним или двумя инструментальными магазинами. Станок имеет два рабочих стола, Заготовку устанавливают на стол вручную, в то время как на другом столе изготовляется деталь. Более совершенным явл. ГПМ, содержащий станок типа ОЦ с одним или с двумя магазинами инструментов. Шаговый конвейер - накопитель паллет с 4, 6, 8 или 12 заготовками позволяет длительное время вести обработку с ограниченным участием оператора. На таких ГПМ можно обрабатывать различ. детали разнообразными инструментами. ГПМ со стендовым (стационарным) накопителем веерного типа характериз. тем, что число стендов-позиций накопления заготовок может наращиваться постепенно, что позволяет уменьшить первоначальные затраты. Заготовки со стендов на станок перегружаются с помощью поворотного стола. Загрузка заготовок в накопитель может осуществляться роботом или роботкаром. Отсутствие механизма конвейера упрощает конструкцию, увелич. надежность. Существ. ГПМ, отлич. от предшествующих тем, что имеет две системы смены инструмента: одна - из магазина, а вторая обеспечивает замену многошпинд. головок. Применение в ГПС оборудования с многошпинд. головками обеспеч. возможность совмещения переходов обработки и вследствие этого - высокую производит-ть. Смена головок может проводиться из магазина, поворотом револьверной головки, поворотом стола. Использование спец. шпиндельных насадок на станке с горизонт. шпинделем позволяет вести обработку вертикально располож. инструментами, что обеспеч. возможность обработки детали с пяти сторон. Этой же цели можно достичь применением спец. поворотного стола. Рассмотренные выше ГПМ содержали сверлильно-фрезерно-расточные станки с ЧПУ. Как основное оборудование, в ГПМ широко применяют также токарные станки с ЧПУ и токарно-фрезерные станки типа ОЦ. Инструмент меняется из магазина или путем поворота револьверной головки. Прим. станки с одним или двумя шпинделями. На станке с двумя шпинделями обрабат. одну деталь за два установа или несколько разных деталей. Наличие шпинделя для сверления и фрезерования позволяет полностью изготовить деталь типа тел вращения с отвер стиями, пазами, канавками, произвольно расположенными относительно оси вращения. В таких ГПМ загрузку деталей наиболее часто осуществляют с помощью промышленных роботов: 1. ГПМ на базе универсал. напольных роботов . Для сокращения времени на смену заготовок роботы делают с двумя руками или с двумя схватами. (-) загромождение роботом зоны, что препятствует наладке и контролю; низкая точность установки вследствие большого вылета рук. 2. ГПМ на базе навесных или встроенных роботов в основном для патронной обр-ки : а) робот МП10, станок 16К20. (-) загромождение рабочей зоны; -низкая грузоподъёмность; б) (+) -открытая рабочая зона;- позиц-ия робота при взятии заг-к из накопителей по двум координатам. (+) низкая грузоподъёмность при обр-ке патронных деталей. 3. ГПМ на базе портальных роботов . (+) открытая рабочая зона; высокая грузопод-ть; возм-ть обслуж-ия одним роботом несколько станков. Накопление деталей в ГПМ : использ-ся конвеерные накопители.а) тактовый стол конвеерного типа (24 пластины) (+)простота и дешевизна механизма. б) накопители конв-го типа со сменными палетами. 6 или 8 палет, которые могут авт-ки обмен-ся с трансп-ой системой. (-)усложнение констр-ии вслед-ии двух типов перемещения: тактовые перемещения между палетами и коорд-ое перем-ие между рядами деталей; необх-ть прогр-ния коорд-ых перемещений. в) линейные тактовые столы. стол подаётся на величину шага t. г) тактовые столы со штабелированием. (+)большой объём накопления деталей

Типовые компоновки (ГПМ) для обработки тел вращения.

Станочный комплекс модели БРСК-01 предназнач. для токарной обработки тел вращения в том числе и криволинейными резьбовыми поверхностями, из штучных заготовок диаметром до 200 мм, длиной от 20 до 100 мм, массой до 10 кг в условиях мелко и серийного многономенклатурного производства. В состав комплекса входят: Токарно-револьвсрный станок модели 1В340ПФЗО с вертикаль. осью вращения восьмипозиц. револьверной головки на крестовом суппорте, оснащенный оперативной системой ЧПУ «Электроника НЦ-ТМ-01 Примышл. робот модели М20Ц портального типа, двурукий, грузоподъемностью 20 кг (2x10); Тактовый восьмипозиц. стол для заготовок, одна из позиций которого служит для первоначальной выгрузки обработанных деталей. В дальнейшем обработ. детали укладываются на другие позиции, из которых выгружены все заготовки, Наиболее высоким уровнем автоматизации обладает токарный ОЦ «Модуль ИРТ 180ПМФ4», с контурно- позиционной системой ЧПУ и устройством автоматич. смены обрабатываемых деталей предназначен для комплексной высокопроизводит. обработки в усл. автоматизир. произ-ва деталей тел вращения из черных и цвет. металлов посредством выполнения следующих операций: точения и нарезания резьб резцами: сверления отверстий по наружной цилиндрической или торцевой поверхности детали: фрезерования плоскостей, поверхностей и пазов сложной конфигурации; нарезания несоосньгх резьб метчиками. Наибольш. диаметр обработки-200 мм. Наибольшая длина обработки-160 мм, наиб. число устанавливаемых инструментов 24, сверлильно-фрезерных инстр-ов-12. Модуль оснащают: Устр-вом автоматич. замены инструментального магазина; устр-ом автоматич. контроля размеров обрабат. деталей; устр-ом автоматич. контроля размеров настройки инструмента; устр-ом контроля поломки и износа инструмента; промышл. роботом для загрузки заготовок и выгрузки деталей: накопителем заготовок и деталей; транспортером уборки стружки скребкового типа

Билет № 20

20.1. Точность и погрешность при механической обработке, виды погрешностей .

. Точность явл. важным показателем качества изделий. Повышение точности увеличивает долговечность и надежность эксплуатации изделия. За последние 100 лет точность мех. обработки возросла более чем в 2000 раз.В то же время повышение точности должно быть экономически оправданным, т.к. с уменьшением допуска, стоимость обработки возрастает по экспоненте. Точность изделия - это степень соответствия истинного значения геометрического параметра его заданной величине. Количественным показателем точности (нормой точности) явл. допуск. Назначение величины допуска назыв. нормированием точности. Погрешностью назыв. численное отклонение действительного (измеренного) значения параметра от заданного. Ø20 0,033, Т=0,033-допуск на чертеже; Ø20,027, Ϫ=0,027-погрешность (абсолютная). Погрешность может быть абсолютной и относительной. Представленное выше определение относится к абсолютной погрешности. Отношение абсолютной погрешности к заданному значению параметра, назыв. относительной погрешностью. Эта погрешность обычно выражается в процентах. Таким образом, также погрешность явл. количественным показателем точности. Погрешность может быть детерминированной (закономерной) или случайной (статистической) величиной. Детерминированные погрешности назыв. систематическими. Систематические погрешности делят на два вида: постоянные и переменные.Постоянными погрешностями назыв. такие, которые при обработке партии заготовок не изменяются от заготовки к заготовке. (неточность станков, неточность измерительного инструмента (сверла, развертки, метчики), неточность настройки станков на заданный размер.)Переменные погрешности меняются от заготовки к заготовке при обработке партии. (износ режущего инструмента и тепловые деформации системы деталь - инструмент - приспособление - станок (ДИПС)). Случайные погрешности (не подчиняются видимой закономерности.) Для каждой заготовки из партии они имеют свое значение.

20.2. Типовые компоновки станков с ЧПУ и ОЦ для обработки тел вращения.

. Кинем-ка станков с ЧПУ и ОЦ отлична от обычных станков. Отличит-ые элементы станков с ЧПУ и ОЦ: 1) Привод гл-го движ-я. Примен-ся треб-я повышенной точности и бесступенчатое регул-ие. Это даёт возм-ть повысить точность станков на два порядка. Для повыш-я точности станка прим-ют пару винт-гайка. Увеличение силы трения увелич-ет точность позиционирования. 2) Шпиндель повыш-ет жесткость и обесп-ет высокую точность вращ-я. 3) Привод подач имеет расширенный диапазон регул-я; повышена жёсткость кин-ой цепи и плавность хода; возм-ть дистанц-го упр-ия. 4) Все станки с ЧПУ и ОЦ имеют замкнутую систему управленияи имеют датчики обратной связи. Датчики могут быть линейными и круговыми. 5) Двигатели прим-ся элек-кие шаговые- асинх-я машина с сосред-ными обмотками и реактивным ротором. Электрогидр-ий шаговый дв-ль - более мощный, т.к. усилие крутящего момента увелич-ся за счёт гидравлич-х усилителей. 6) Устр-во автомат-й смены инстр-та имеет магазин. 7) Особенности станин и направляющих.Особенности главного привода и привода подач: -безредукторность, т.е. двиг-ль имеет бесступ-ое регул-ие-это даёт снижение автоколеб-й и даёт стабильность движений; - применяют синх-ые двиг-ли, соед-ные с ходовым винтом, что увел-ет жёсткость станка и плавность хода. Токарные станки с ЧПУ предназнач. для обработки наружн. и внутр. поверхностей деталей типа тел вращения, а также для нарезания наружной и внутр.резьбы. Токарные станки с ЧПУ подраздел. на универсальные и специализир-е. Бывают: с ручной сменой инструмента; с автоматич. поворотом резцедержателя или револьверной головки; с автоматич. сменой инструмента из инструментального магазина. Головки бывают четырёх, шести и 12-ти позиционные. Ось вращения головки может располагаться параллельно оси шпинделя, перпендикул. или наклонно. В пазы револьверных головок устанавливают взаимозаменяемые инструментальные блоки, настраиваемые на размер вне станка на спец. приборах. Привод гл. движения состоит из асинхронного электродвигателя, автоматич. коробки скоростей и шпиндельного узла, всё соединено между собой клиноремёнными передачами. Привод гл. движения может иметь ступенчатое или бесступенчатое регулирование частоты вращения шпинделя. При ступенчатом регулировании примен. автоматич. коробку скоростей (с помощью электромагнитных муфт). Бесступенчатое регулирование частоты вращения осуществл. электродвигателями постоянного тока с тиристорным управлением. Приводы подач состоят из двигателей, редуктора, силовой передачи. По структуре приводы делятся на разомкнутые и замкнутые. Базовые модели токарных полуавтоматов с ЧПУ гаммы АТПр и AT. Специализированная гамма токарных полуавтоматов АТПр предназнач. для наружной и внутренней контурно-фасонной двухкоординатной обработки заготовок деталей типа фланцев, дисков, колец, поршней, гильз, корпусов, валиков и других подобных деталей из стали и алюминиевых сплавов. В гамму токарных полуавтоматов АТПр-2М12СН с ЧПУ входит ряд исполнений, отличающихся оснащенностью резьбонарезным устройством для нарезания наружных и внутренних резьб, модификацией используемого устройства ЧПУ. конструктивном отношении станок гаммы АТПр-2М12СН1 представляет собой одношпиндельный полуавтомат с гидрофицированным зажимным патроном; станина - коробчатого типа, на ней укреплен наклонный корпус с прямоугольными направляющими и крестовым суппортом, а также узлом смены инструментов с магазином на 12 режущих инструментов. Полуавтомат оснащен устройством ЧПУ / типа Н22-1М. К онструкцию узлов полуавтомата. Станина явл. основанием, на котором размещены все остальные узлы станка. Для повыш. жесткости в станине предусмотрены ребра. У торца станины расположена подмоторная плита, на котор. установлен электродвигатель привода шпинделя. Средняя часть станины используется как емкость для охлаждающей жидкости и установки насоса подачи охлаждающей жидкости. Станина установлена на шести резино-металлических виброизолирующих регулируемых опорах.Токарные станки с ЧПУ обычно обеспечивают точность обработки заготовок по ITG с шероховатостью цилиндрических поверхностей и конусов с малыми углами при вершине. Нарезание резьбы ведется по 3-му классу точности.При настройке инструментов на размер в специальном оптическом приспособлении РНС станка их установка в головку производится без дополнительной выверки. Погрешность настройки инструмента вместе с бесподналадочным переносом ня станке находится в пределах d:0,02 мм (станок 16К20ФЗ).Современные токарные станки с ЧПУ снабжаются револьверньми головками или магазинами сменных резцовых блоков, позволяющими осуществлять автоматическую смену режущего инструмента по заданной программе. Кроме того, некоторые токарные станки с ЧПУ снабжаются дополнительными устройствами для выполнения поперечных работ (сверление и фрезерование), продольных осевых работ (аналогично револьверным станкам) и даже для обработки при остановленном шпиндече эксцентрично расположенных элементов заготовки.Для устранения переустановок заготовок, обрабатываемых на токарных станках с ЧПУ в центрах, рекомендуется применение зубчатых утопленных поводковых центров. Все это значит. расширяет тех. возможности этих станков

Проектировочный расчет валов проводят на статическую прочность с целью ориентировочного определения диаметров ступеней вала. В начале расчета известен только вращающий момент Т. Изгибающие моменты М можно определить лишь после разработки конструкции вала, \ когда согласно общей компоновке вьювляют его длину и места приложения действующих нагрузок.

Поэтому проектировочный расчет вала выполняют условцо только на кручение, а влияние изгиба, концентрации напряжений и характера нагрузки компенсируют понижением допускаемого напряжения [τ] к на кручение.

При проектировочном расчете валов редуктора обычно определяют диаметры концевых сечений входного и выходного валов, а для промежуточного вала - диаметр в месте посадки колеса. Диаметры других участков вила назначают при разработке его конструкции с учетом назначения, технологии изготовления и сборки.

Диаметр d, мм, расчетного сечения вала вычисляют по формуле, известной из курса сопротивления материалов:

где М к = Т- крутящий момент, действующий в расчетном сечении, вала, Н-м; [τ] к - допускаемое напряжение на кручение, Н/мм 2 .

Для валов из сталей марок Ст5, Стб, 45 принимают: при определении диаметров концевых участков вала [τ] к = 20...28 Н/мм 2 ; диаметров вала в месте посадки колес [τ] к =14...20 Н/мм 2 .

Полученный диаметр вала округляют до ближайшего значения из ряда R40 нормальных линейных размеров, мм: 22, 24, 25, 26, 28, 30, 32, 34, 36, 38, 40, 42, 45, 48, 50, 53, 56, 60, 63, 67, 71, 75, 80, 85, 90, 95, 100, 105, ПО, 120, 125, 130, 140, 150, 160, 170, 180, 190, 200, 210, 220, 240, 250, 260, 280 и др. Большие (меньшие) значения размеров получают умножением (делением) приведенных размеров ряда на 10 или 100.

При проектировании редукторов диаметр d конца входного вала можно принимать равным d= (0,8...1)d э, где d э - диаметр вала электродвигателя, с которым вал редуктора соединяется муфтой.

После подбора подшипников, расчета соединений, участвующих в передаче вращающего момента, принятия различных конструктивных элементов вала, связанных с фиксацией и регулировкой установленных на нем деталей, назначения вида механической обработки и качества поверхностей отдельных участков вала выполняют эскизную разработку конструкции вала, уточняя его форму и размеры.

Пример 27.1. Выполнить проектировочный расчет тихоходного вала одноступенчатого редуктора привода ленточного конвейера (см. рис. 9.2 и 19.3). Вращающий момент на валу T=321 Н*М. Ширина венца зубчатого колеса b 2 = 42 мм.

Решение. 1. Материал вала. Принимаем сталь марки 45. Учитывая, что выходной конец вала помимо кручения испытывает изгиб от сил, действующих со стороны цепной передачи (см. рис. 9.2), принимаем [τ] к =25 Н/мм 2 .

2. Диаметр выходного конца вала. При М к = Т по формуле (27.1)

Принимаем стандартное значение d=40 мм (см. § 27.4).

3. Эскизная разработка конструкции вала

и оценка его размеров по чертежу

(см. рис. 27.8, а).

Диаметр d=40 мм вала в месте установки звездочки получен расчетом. Диаметры в местах расположения подшипников принимаем d П = 45 мм. Диаметр вала под зубчатым колесом назначаем d к =50 мм (колесо должно свободно проходить через посадочное место подшипника). Радиусы галтелей принимаем r= 1,5 мм (см. рис. 27.4, б). Конструктивно назначаем l , = 50 мм, l 2 = l 3 = 40 мм.

Проверочный расчет валов

Проверочный расчет валов проводят на сопротивление усталости и на жесткость. Его выполняют после полного конструктивного оформления вала на основе проектировочного расчета.

В отдельных случаях валы рассчитывают на колебания. В настоящем курсе расчет на колебания не рассматривается.

Проверочный расчет вала выполняют по его расчетной схеме. При составлении расчетной схемы валы рассматривают как прямые брусья, лежащие на жестких шарнирных опорах.

При выборе типа опоры полагают, что деформации валов малы, и если подшипник допускает хотя бы небольшой наклон или перемещение цапфы (например, в пределах зазоров между телами качения и кольцами подшипника качения), то его считают шарнирно-неподвижной

Рис. 27.6. Расчетные схемы опор

или шарнирно-подвижной опорой. Подшипники качения или скольжения, воспринимающие одновременно радиальные и осевые силы, рассматривают как шарнирно-неподвижные опоры (рис. 27.6, а), а подшипники, воспринимающие только радиальные силы,- как шарнирно-под~ важные (рис. 27.6, б).

На расчетной схеме центр шарнирной опоры располагают на середине ширины радиального подшипника качения (рис. 27.6, а) или со смещением а от торца подшипника для радиально-упорных подшипников (рис. 27.6, в). Для конических роликовых подшипников a=0,5, где D, d, Т, е - параметры подшипников (см. справочную литературу).

У валов, вращающихся в подшипниках скольжения (рис. 27.6, б), давление по длине l подшипника вследствие деформации вала распределяется неравномерно. Поэтому центр шарнира условной опоры располагают со смещением (0,25...0,3)l от стороны нагруженного пролета вала.

Основными силами, действующими на валы, являются силы от передач, распределенные по длине ступиц. На расчетных схемах эти силы, а также вращающие моменты изображают как сосредоточенные, прилоч женные в серединах ступиц (рис. 27.8).

Силы трения в опорах и силы тяжести валов и установленных, на них деталей не учитывают (за исключением маховиков).

После выполнения проектировочного расчета, когда диаметры входных (выходных) концов валов будут известны, подбирают муфты (см. гл. 30), Из-за несоосности соединяемых валов (вследствие изнашивания, погрешностей изготовления и монтажа) большинство муфт дополнительно нагружают консольные участки валов радиальной силой F u .

Так как направление консольной силы F M неизвестно, то его принимав ют совпадающим с направлением действия окружной силы F t в передаче (худший случай). Расстояние от точки приложения силы F u до середины ближайшей опоры назначают конструктивно (см. ).

Пример перехода от принятой конструкции вала к его расчетной схеме приведен на рис. 27.8.

Расчет на сопротивление усталости выполняют как проверочный. Он заключается в определении расчетных коэффициентов запаса прочности в предположительно опасных сечениях, предварительно намеченных в соответствии с эпюрами моментов и расположением зон концентрации напряжений.

При расчете принимают, что напряжения изгиба изменяются по симметричному циклу, а напряжения кручения - по отнулевому циклу (см. рис. 2.1). Выбор отнулевого цикла для напряжений кручения основан на том, что валы передают переменные по значению, но постоянные по направлению вращающие моменты.

Проверку на сопротивление усталости производят по коэффициенту s запаса прочности [см. формулу (2.12)].

Согласно рис. 2.1:

амплитуда симметричного цикла напряжений при изгибе вала

амплитуда отнулевого цикла напряжении при кручении вала

где ![]() - результирующий изгибающий момент (М B

и М г -

изгибающие моменты в вертикальной и горизонтальной плоскостях);

- результирующий изгибающий момент (М B

и М г -

изгибающие моменты в вертикальной и горизонтальной плоскостях);

М к - крутящий момент;

W и и W K - моменты сопротивления сечения вала изгибу и кручению:

Проверочный расчет на сопротивление усталости ведут по максимальной длительно действующей нагрузке без учета кратковременных пиковых нагрузок, число циклов нагружения которых невелико и не влияет на сопротивление усталости.

Минимально допустимое значение коэффициента запаса прочности [s] = 1,5...2,5 в зависимости от ответственности конструкции и степени достоверности определения нагрузок.

Если в результате расчета получают s<[s], а увеличение сечения вала невозможно или нецелесообразно, то наиболее эффективным способом повышения сопротивления усталости является применение упрочняющей обработки (см. § 2.4).

Расчет валов на сопротивление усталости ведут в последовательности, изложенной в решении примера 27.2.

Расчет валов на жесткость выполняют в тех случаях, когда их деформации (линейные или угловые) существенно влияют на работу сопряженных с валом деталей.

Так, наклон упругой линии 1 вала под зубчатым колесом от прогиба (рис. 27.7) вызывает перекос колес, концентрацию нагрузки по

длине зубьев, повышенный местный износ или даже излом, а угол

наклона цапф - защемление тел качения в подшипниках, повышен-?

ное сопротивление вращению и нагрев опоры.

Различают изгибную и крутильную жесткость вала.

Изгибную жесткость валов оценивают прогибом f и углом Θ наклони сечений, которые определяют методами сопротивления материалов. Требуемая изгибная жесткость обеспечивается при выполнении условий:f < [f ] и Θ < [Θ ].

Значения допускаемых прогибов [f ] и углов наклона [Θ ] зависят от назначения вала или оси. Так, допускаемый прогиб червяка [f ] < 0,008/я, где т - модуль зацепления; допускаемый угол наклона сечения вала под зубчатым колесом [Θ ]<2"; угол наклона цапф при установке радиальных шарикоподшипников [Θ ]< 1,6", конических роликовых [Θ ]<О,4".

Крутильную жесткость валов оценивают углом закручивания на единицу длины вала (см. курс «Сопротивление материалов»). Для мжь гих валов передач крутильная жесткость не имеет существенного значения и такой расчет для них не проводят.

Расчет осей

Проектировочный расчет. Оси работают как поддерживающие детали и поэтому нагружены только изгибающими нагрузками. Действие растягивающих и сжимающих сил не учитывают. Проектировочный расчет осей на статическую прочность выполняют аналогично расчету балок с шарнирными опорами обычными методами сопротивления материалов, задаваясь при этом длинами участков осей в зависимости от конструкции узла.

Расчет неподвижных осей ведут в предположении изменения напряжений изгиба по отнулевому циклу - самому неблагоприятному из всех знакопостоянных циклов. Для осей, изготовленных из среднеуглероди-стых сталей марок Ст5, Стб, 45 и др., допускаемое напряжение изгиба [σ 0 ] и = 100...160 Н/мм 2 . Меньшие значения рекомендуются при значительных концентрациях напряжений.

Напряжения во вращающихся осях изменяются по симметричному циклу, для них принимают [σ -1 ] и = (0,5...0,6)[σ 0 ] и. Если ось в расчетном сечении имеет шпоночную канавку, то полученный диаметр увеличивают на 10% и округляют до ближайшего большего стандартного значения (см. § 27.4).

Проверочный расчет осей на сопротивление усталости и изгибную жесткость ведут аналогично расчету валов при М к = 0.

1. Валы и оси следует конструировать по возможности гладкими с минимальным числом ступеней (см. рис. 27.8 и 27.9). В этом случае существенно сокращается расход материала на изготовление вала, что особенно важно в условиях крупносерийного производства. В индивидуальном и мелкосерийном производстве применяют валы с бортами для упора колес (рис. 27.2).

2. Каждая насаживаемая на вал или ось деталь должна проходить до своей посадочной поверхности свободно во избежание повреждения других поверхностей (см. рис. 7,6 и 27.8, а). Рекомендуют принимать такую разность диаметров ступеней вала, чтобы при сборке можно было насадить деталь, не вынимая шпонку, установленную в пазу ступени меньшего диаметра.

3. Торцы валов и осей и их уступы выполняют с фасками для удобства установки деталей и соблюдения норм охраны труда (см. рис. 27.2).

4. Втяжелонагруженных валах или осях для снижения концентрации напряжений в местах посадочных поверхностей рекомендуют перепады ступеней выполнять минимальными с применением галтелей переменного радиуса (см. рис. 27.4, в).

5. При посадках с натягом трудно совместить шпоночный паз в ступице со шпонкой вала. Для облегчения сборки на посадочной поверхности вала предусматривают небольшой направляющий цилиндрический участок с полем допуска d9 (см. рис. 27.2).

6. Для уменьшения номенклатуры резцов и фрез радиусы галтелей, углы фасок, ширину пазов на одном валу или оси рекомендуют выполнять одинаковыми. Если на валу несколько шпоночных пазов, то их располагают на одной образующей (см. рис. 27.2).

7. Для увеличения изгибной жесткости валов и осей рекомендуют детали на них располагать возможно ближе к опорам.

8. При разработке конструкции вала или оси надо иметь в виду, что резкие изменения их сечений (резьбы под установочные гайки, шпоночные пазы, канавки, поперечные сквозные отверстия под штифты и отверстия под установочные винты и др.) вызывают концентрацию напряжений, уменьшая сопротивление усталости.

Контрольные вопросы

1. Какая разница между валом и осью и какие деформации испытывают вал и ось при работе?

2. Что называют цапфой, шипом, шейкой и пятой?

3. Каковы основные критерии работоспособности валов и осей и какими параметрами их оценивают?

4. Почему валы рассчитывают в два этапа: первый - проектировочный расчет, второй - проверочный расчет?

5. Какова цель проектировочного расчета, какой обычно диаметр вала определяют и почему?

6. Какова цель проверочного расчета? Какой параметр при этом определяют?

7. Каковы конструктивные и технологические способы повышения сопротивления усталости валов?

Валы и оси

Зубчатые колеса, шкивы, звездочки и другие вращающиеся детали машин устанавливают на валах или осях.

Вал предназначен для поддержания сидящих на нем деталей и для передачи вращающего момента. При работе вал испытывает изгиб и кручение, а в отдельных случаях - дополнительно растяжение или сжатие.

Ось - деталь, предназначенная только для поддержания сидящих на ней деталей. В отличие от вала ось не передает вращающего момента и, следовательно, не испытывает кручения. Оси могут быть неподвижными или вращаться вместе с насаженными на них деталями.

Материалы валов и осей

Материалы валов и осей должны быть прочными, хорошо обрабатываться и иметь высокий модуль упругости. Прямые валы и оси изготовляют преимущественно из углеродистых и легированных сталей.

Для валов и осей без термообработки применяют стали Ст5, Ст6; для валов с термообработкой - стали 45, 40Х. Быстроходные валы, работающие в подшипниках скольжения, изготовляют из сталей 20, 20Х, 12ХНЗА. Цапфы этих валов цементируют для повышения износостойкости.

Валы и оси обрабатывают на токарных станках с последующим шлифованием цапф и посадочных поверхностей.

Критерии работоспособности валов и осей

Валы и вращающиеся оси при работе испытывают циклически изменяющиеся напряжения. Основными критериями работоспособности являются усталостная прочность (выносливость) и жесткость. Усталостная прочность валов и осей оценивается коэффициентом запаса прочности, а жесткость - прогибом в местах посадок деталей и углами наклона или закручивания сечений.

Практикой установлено, что разрушение валов и осей быстроходных машин в большинстве случаев носит усталостный характер, поэтому основным является расчет на усталостную прочность.

Основными расчетными силовыми факторами являются крутящие Т и изгибающие М моменты. Влияние растягивающих и сжимающих сил, как правило, невелико и в большинстве случаев не учитывается.

Проектный расчет валов

Проектный расчет валов производится на статическую прочность для ориентировочного определения диаметров. В начале расчета известен только крутящий момент . Изгибающие моменты М возможно определить лишь после разработки конструкции вала, когда согласно чертежу выявится его длина. Кроме того, только после разработки конструкции определятся места концентрации напряжений: галтели, шпоночные канавки и т. п. Поэтому проектный расчет вала производится условно только на одно кручение. При этом расчете влияние изгиба, концентрации напряжений и характера нагрузки на прочность вала компенсируются понижением допускаемых напряжений на кручение .

При проектном расчете обычно определяют диаметр выходного конца вала, который в большинстве случаев испытывает лишь одно кручение. Промежуточный вал не имеет выходного конца, поэтому для него расчетом определяют диаметр под шестерней. Остальные диаметры вала назначаются при разработке конструкции с учетом технологии изготовления и сборки.

Диаметр расчетного сечения вала определяют по формуле, известной из курса сопротивления материалов:

![]() , (4.116)

, (4.116)

где Т - крутящий момент, возникающий в расчетном сечении вала и обычно численно равный передаваемому вращающему моменту; - допускаемое напряжение на кручение.

Для валов из сталей Ст5, Ст6, 45 принимают: при определении диаметра выходного конца МПа. При определении диаметра промежуточного вала под шестерней МПа.

Полученное значение диаметра округляют до ближайшего стандартного значения. Нормальные линейные размеры, мм: 16, 17, 18, 19, 20, 21, 22, 24, 25, 26, 28, 30, 32, 34, 36, 38, 40, 42, 45, 48, 50, 53, 56, 60, 63, 67, 71, 75, 80, 85, 90, 95, 100.

При проектировании редукторов диаметр выходного конца быстроходного вала часто принимают равным (или почти равным) диаметру вала электродвигателя, с которым он будет соединен муфтой.