Наружные кольца подшипников запрессованы в

гнезда горловины, а внутренние надеты на хвостовик. Между

внутренними кольцами установлена распорная втулка; при

затягивании гайки хвостовика втулка деформируется, обеспечивая

постоянный предварительный натяг подшипников. Предварительный

натяг подшипников контролируют по моменту

проворачивания ведущей шестерни (другие детали при этом не

устанавливаются). Для новых подшипников момент проворачивания

должен быть в пределах 157-197 Н.см, для подшипников после

пробега 30 км и более - 39-59 Н.см. При этом гайку хвостовика

затягивают моментом 118-255 Н.м, периодически проверяя

проворачивание ведущей

шестерни. Если заданный момент проворачивания уже достигнут, а усилие затяжки гайки меньше 118 Н.м, необходимо заменить распорную втулку новой, так как старая деформирована слишком сильно. Замена втулки необходима и в том случае, когда момент проворачивания оказался выше допустимого (из-за невнимательности при затяжке).

Если главную пару или подшипники ведущей шестерни заменяют, необходимо заново подобрать толщину регулировочного кольца. Оно установлено на валу между ведущей шестерней и внутренним кольцом большого подшипника. Методика подбора кольца описана в разделе «Разборка и сборка редуктора заднего моста», с. 234. Ведомая шестерня главной передачи крепится к фланцу коробки дифференциала специальными болтами без шайб. Эти болты нельзя заменять какими-либо другими. Коробка дифференциала вращается в двух конических подшипниках. Их предварительный натяг, а также зазор между зубьями шестерен главной передачи регулируется гайками, завернутыми в разъемные постели подшипников. Полуосевые шестерни установлены в цилиндрических гнездах коробки дифференциала и опираются на нее через опорные шайбы. Эти шайбы подбираются по толщине так, чтобы зазор между зубьями сателлитов и полу-осевых шестерен был в пределах 0,0-0,1 мм. Сателлиты установлены на оси с постоянным зацеплением с полуосевыми шестернями. На оси выполнены спиральные канавки для подвода смазки к трущимся поверхностям.

Полуось одним концом опирается на однорядный шариковый подшипник

(с защитными шайбами и пожизненным запасом смазки),

установленный в гнезде балки заднего моста, а другим (шлицевым)

концом входит в по-луосевую шестерню. Внутреннее

кольцо подшипника зафиксировано на полуоси запорным кольцом,

установленным с натягом (горячая посадка). Наружное кольцо

подшипника зафиксировано пластиной, которая вместе с

маслоотражателем и щитом тормоза крепится четырьмя болтами с

гайками к балке заднего моста.

В картер заднего моста заливают 1,3 л трансмиссионного масла

класса качества GL-5 (практически - до нижней кромки заливного

отверстия). Выходы полуосей из балки уплотнены сальниками. При

негерметичности сальников масло отводится через маслоотражатель

наружу тормозного щита - так оно не попадает на тормозные

колодки. Сальник, установленный

в горловине редуктора, работает по поверхности фланца. Между

подшипником и фланцем установлен маслоотражатель. Подтекание

масла из-под самоконтрящейся гайки крепления фланца (этой же

гайкой регулируется преднатяг подшипников) указывает на

ослабление ее затяжки. Эксплуатация автомобиля с незатянутой

гайкой редуктора может привести к его поломке.

Для выравнивания давления снаружи и внутри картера заднего моста служит сапун, расположенный на балке заднего моста над редуктором. При каждом ТО проверяйте, не заклинен ли колпачок сапуна.

1. Установив редуктор на верстаке, ключом «на 10» отворачиваем два болта крепления стопорных пластин гаек подшипников дифференциала и снимаем пластины.

|

2. Керном наносим метки на постели и соответствующей крышке подшипника, чтобы при сборке установить крышки на свои места.

|

|

|

Если подшипники не меняем, то помечаем наружные кольца, чтобы не перепутать их местами при установке, т.к. подшипники индивидуально приработались и разукомплектовывать их нежелательно. 5. Проверяем отсутствие радиальных люфтов в шестернях полуосей. |

|

|

7. Ключом «на 17» отворачиваем восемь болтов крепления ведомой шестерни к корпусу дифференциала и снимаем ее. |

|

|

|

|

|

|

|

|

|

|

Детали редуктора тщательно промываем в керосине и внимательно осматриваем. При повреждении хотя бы одного зуба (выкрашивание, волны, риски, задиры на рабочих поверхностях) заменяем шестерни новыми.

Грани между вершинами и рабочими поверхностями зубьев ведомой шестерни должны быть острыми. Если видны малейшие забоины или закругления – главную пару заменяем новой.

Незначительные повреждения оси сателлитов, шеек шестерен полуосей и их посадочных отверстий устраняем мелкой шкуркой с последующей полировкой. При сборке манжету, гайку фланца и распорную втулку заменяем новыми.

Сальник заменяйте новым при обнаружении течи масла (смотри «5.7.2 Проверка герметичности уплотнений заднего моста »).

Вам потребуются: ключи «на 13», «на 24», отвертка, динамометрический ключ, молоток.

ПРИМЕЧАНИЕ

Необходимость замены сальника определяется объемом утечки масла.

Перед проверкой объема утечки проверьте свободу перемещения крышки сапуна во всех направлениях, чтобы убедиться, что сапун не является причиной утечки масла.

Проверьте уровень масла в картере моста и доведите до нормы при необходимости. Не забудьте завернуть пробку маслоналивного отверстия.

Если вы работаете на смотровой канаве, вывесите задний мост и поставьте его на опоры. Пустите двигатель, включите прямую (IV) передачу и при установившемся показании спидометра 90–100 км/ч дайте мосту поработать не менее 15 мин для прогрева масла (температура масла должна быть 80–90 °С).

При включенной прямой передаче и показании спидометра 100 км/ч определите количество вытекающего масла. Если за 15 мин вытекает более 5 капель масла, сальник подлежит замене.

Перед заменой сальника выключите передачу и заглушите двигатель.

1. Опустите вниз до упора рычаг стояночного тормоза (если автомобиль был заторможен стояночным тормозом).

2. Слейте масло из картера заднего моста (смотри «5.7.3 Замена масла в заднем мосту »). Не забудьте завернуть пробку маслосливного отверстия.

3. Снимите обе полуоси (смотри «5.7.4 Снятие и установка полуоси »).

4. Отсоедините задний карданный вал от фланца ведущей шестерни редуктора заднего моста (смотри «5.4.6 Снятие и установка карданной передачи »).

12. Установите фланец ведущей шестерни, затем шайбу.

13. Установите и затяните гайку крепления фланца. Момент затяжки гайки должен быть 117–254 Н·м (12–26 кгс·м) в зависимости от момента сопротивления проворачиванию ведущей шестерни. При затягивании гайки начинайте с меньшего момента и периодически проверяйте момент сопротивления проворачиванию ведущей шестерни (смотри операцию 5). Если первоначальный момент сопротивления был 58,8 Н·см (6 кгс·см) и выше, то момент затяжки должен быть на 9,8–19,6 Н·см (1–2 кгс·см) больше первоначального. Если первоначальный момент сопротивления был меньше 58,8 Н·см (6 кгс·см), то гайку крепления фланца затяните до получения нужного момента сопротивления 58,8–88,2 Н·см (6–9 кгс·см).

ПРЕДУПРЕЖДЕНИЕ

Если в результате затягивания гайки крепления фланца нормированным моментом (12–16 кгс·м) вы обнаружите, что момент сопротивления проворачиванию ведущей шестерни будет превышен, то это свидетельствует о недопустимой деформации распорной втулки, установленной между подшипниками. Втулку необходимо заменить. Такая замена связана с разборкой редуктора и последующей регулировкой зацепления шестерен главной передачи. Эта работа требует высокой квалификации и применения специальных приспособлений. Не рекомендуем проводить ее самостоятельно – обратитесь в специализированную мастерскую, располагающую соответствующим оборудованием.

14. Установите снятые детали в порядке, обратном снятию.

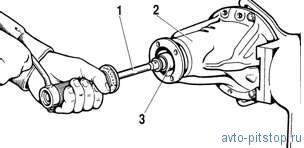

Разборка . Снимите с моста трубопровод с тройником тормозной системы, отсоединив при этом концы трубок от тормозных колесных цилиндров.

Установите мост на стенд для ремонта и слейте масло из картера.

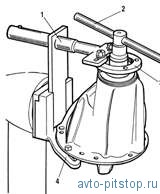

Сняв тормозной барабан и отвернув гайки крепления щита тормоза выталкивателем 67.7823.9516 (рис. 3-52), выньте полуось в сборе с маслоотражателем, пластиной крепления подшипника, подшипником и запорным кольцом. Снимите щит тормоза и уплотнительное кольцо. При необходимости замены выньте сальник из фланца балки моста.

Рис. 3-52. Выпрессовка полуоси :

1 – полуось;

2 – выталкиватель 67.7823.9516.

Выполните те же операции на другом конце балки, затем снимите редуктор.

Сборку заднего моста проводите в последовательности, обратной разборке. При этом:

·резьбу болтов крепления редуктора смажьте герметиком, предварительно обезжирив их и резьбовые отверстия в балке заднего моста;

·сальник подшипника полуоси перед установкой покройте смазкой Литол-24, а при установке сальника во фланец балки, пользуйтесь оправкой А.70157;

·смажьте графитовой смазкой или смазкой ЛСЦ-15 посадочный поясок полуоси и поверхность ее фланца, соприкасающуюся с барабаном.

Тормозные барабаны устанавливайте после установки заднего моста на автомобиль и закрепления на рычагах привода стояночного тормоза наконечников троса.

Проверка балки заднего моста

Тщательно проверьте техническое состояние балки, особенно при ремонте автомобиля, потерпевшего аварию. Деформированная балка может стать причиной шума заднего моста и ускоренного износа шин.

Деформацию балки моста проверяют как в горизонтальной, так и в вертикальной плоскостях.

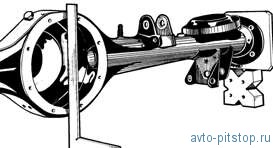

Прикрепив к каждому концу балки фланец А.70172, установите балку фланцами на одинаковые призмы, расположенные на проверочной плите длиной не менее 1600 мм так, чтобы поверхность прилегания картера к балке находилась в вертикальной плоскости.

Проверьте деформацию балки, приставляя угольник к наружной (рис. 3-53) и боковой (рис. 3-54) поверхностям фланца А.70172; если балка не деформирована, угольник будет прилегать плотно.

Величину деформации проверяют щупом. Если щуп 0,2 мм проходит на каком–либо фланце, необходимо выправить балку.

Рис. 3-53. Проверка вертикальных деформаций балки заднего моста угольником по наружной поверхности фланца А.70172.

Рис. 3-54. Проверка скручивания балки заднего моста угольником по боковой поверхности фланца А.70172.

Угольником (рис. 3-55) проверьте перпендикулярность поверхности крепления редуктора относительно опорной поверхности фланца А.70172. Щуп 0,2 мм не должен проходить.

перпендикулярности поверхности крепления редуктора.

Поверните балку моста на 90° и установите ее на призмы. Приложенный к наружной поверхности фланца (рис. 3-56) угольник должен плотно прилегать, в противном случае проверьте величину деформации щупом. Щуп 0,2 мм не должен проходить.

Рис. 3-56. Проверка горизонтальных деформаций балки заднего моста

угольником по наружной поверхности фланца А.70172.

При деформации, превышающей указанную величину, выправьте балку, придерживаясь указаний, приведенных ниже.

После выполнения правок, тщательно промойте балку, магнитную пробку очистите, установите на место и проверьте:

·качество сварных швов и герметичность балки;

·чистоту внутри балки (отсутствие заусенцев, стружки и остатков масла) и чистоту сапуна балки.

После этого балку покрасьте снаружи для предохранения от коррозии.

Правка балки заднего моста

Прикрепите к каждому концу балки фланцы А.70172 (используемые для правки, а не для проверки балок) и установите ее на опоры гидравлического пресса так, чтобы концы прижимной траверсы 2 (рис. 3-57) находились в зоне деформации. Наиболее вероятное расположение зоны на расстоянии 200–300 мм от торцев фланца балки.

Рис. 3-57. Схема правки балки заднего моста :

1 – гидроцилиндр;

2 – прижимная траверса;

3 – фланец А.70172;

4 – угольник;

5 – стол пресса;

7 – стойка индикатора.

Установите стойку 7 с индикатором так, чтобы ножка индикатора упиралась в верхнюю часть боковой поверхности фланца, а стрелка индикатора стояла на делении, равной величине деформации балки, замеренной щупом при проверке балки. С другой стороны балки установите или стойку с индикатором или угольник 4.

Установив под балку (в зоне деформации) ограничительные упоры 6, выправьте гидравлическим прессом балку последовательно в горизонтальной и вертикальной плоскостях, контролируя результаты правки по индикатору или щупом по угольнику 4.

Максимальное усилие пресса во время правки балки не должно превышать 98 кН (10000 кгс), чтобы не произошло чрезмерной деформации сечения кожуха.

Примечание. При высоте упора, подобранной правильно опытным путем, балку можно править без проверки угольником или индикатором.

Снимите балку с пресса и проверьте ее как указано выше, заменив фланцы А.70172 на «проверочные».

При отсутствии надлежащего оборудования, как исключение, допускается правка балки заднего моста последовательно с каждой стороны, но с обязательной проверкой деформации с обеих сторон (см. «Проверка балки заднего моста»).

Снятие и установка.

Снимите колесо и тормозной барабан.

Отвернув гайки крепления щита тормоза к балке моста, выталкивателем 67.7823.9516, придерживая тормозной щит, извлеките полуось вместе с маслоотражателем, пластиной крепления подшипника и запорным кольцом подшипника.

При необходимости замены, выньте сальник из фланца балки.

Установку полуоси проводите в последовательности, обратной снятию, соблюдая осторожность, чтобы не повредить рабочую кромку сальника. Перед установкой тормозного барабана смажьте посадочный поясок полуоси графитовой смазкой или смазкой ЛСЦ-15. После установки проверьте работу полуосей в дорожных условиях

Проверка технического состояния .

Проверьте техническое состояние деталей, входящих в комплект, и удостоверьтесь в том, что:

·шарикоподшипник не изношен и не поврежден; если осевой зазор превышает 0,7 мм, замените подшипник;

·запорное кольцо и подшипник не получили смещения относительно первоначальной посадки; если внутреннее кольцо подшипника проворачивается относительно посадочного пояска полуоси, запорное кольцо замените;

·пластина крепления подшипника и маслоотражатель не имеют повреждений;

·полуось не деформирована и посадочные поверхности не повреждены; биение полуоси, замеренное в центрах, на шейке под сальник не должно превышать 0,08 мм. Перед установкой в центры тщательно очистите от грязи и ржавчины центровочные отверстия на полуоси.

Если обнаруживается износ или повреждение деталей, установленных на полуоси, замените их новыми с соблюдением нижеприведенных правил и с использованием специальных приспособлений. Незначительный изгиб стержня полуоси устраните правкой. После правки стрежня, биение торца фланца, замеренное в центрах, не должно превышать 0,05 мм, Если биение торца свыше указанного, но не более 0,08 мм, то допускается его проточка для устранения торцевого биения. Уменьшение толщины фланца за счет его проточки допускается не более чем на 0,2 мм.

Снятие запорного кольца .

Снимать и устанавливать запорное кольцо подшипника полуоси необходимо только при помощи гидравлического пресса.

Предварительно отогните наружу держатели 39 (см. рис. 3-51) болтов, крепящих пластину 38 с маслоотражателем и щитом тормоза, и выньте болты.

Полукольцами приспособления 67.7823.9529 охватите подшипник и установите полуось вертикально так, чтобы полукольца опирались на упорное кольцо.

Поставьте под пресс полуось (рис. 3-58) и прикладывайте на шлицевой конец полуоси постепенно возрастающее усилие до снятия запорного кольца подшипника. Запорное кольцо подшипника полуоси повторно не используйте, а замените новым.

Проверьте, не имеет ли посадочная поверхность полуоси рисок или повреждений; при необходимости замените полуось новой.

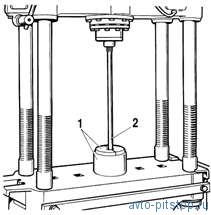

Рис. 3-58. Выпрессовка запорного кольца подшипника полуоси

:

1 – приспособление;

2 – полуось.

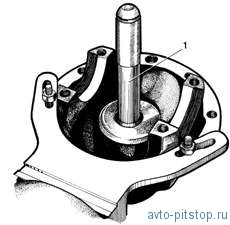

Сборка полуоси.

Поставьте вертикально полуось, опирая ее фланцем на кольцо 7 (рис. 3-59) приспособления 67.7823.9530.

Установите на полуось предварительно соединенные между собой двумя винтами маслоотражатель подшипника полуоси и пластину крепления подшипника с прокладкой; установите шарикоподшипник полуоси.

Вставьте новое запорное кольцо в специальную обойму 3, поставьте в печь и подогрейте кольцо приблизительно до 300°С с тем, чтобы в момент запрессовки на полуось его температура была 220-240°С.

Запорное кольцо на полуось напрессовывайте оправкой 1 на прессе усилием не выше 58,8 кН (6000 кгс) так, чтобы внутреннее кольцо подшипника оказалось зажатым между запорным кольцом и буртиком полуоси.

Выполнив напрессовку, убедитесь, что кольцо не смещается под осевой нагрузкой 19,6 кН (2000 кгс). Для этой цели полуось в сборе установите на специальное приспособление (рис. 3-60), а запорное кольцо зажмите в специальных тисках.

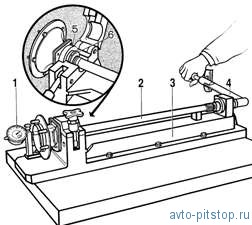

Рис. 3-60. Проверка усилия, с которым выпрессовывается запорное кольцо подшипника полуоси

:

1 – индикатор;

2 – полуось;

3 – приспособление;

4 – динамометрический ключ;

5 – подшипник;

6 – запорное кольцо подшипника.

Приставьте ножку индикатора 1 с ценой деления 0,01 мм, к фланцу полуоси. После установки стрелки индикатора на «0» приложите указанную осевую нагрузку, создавая динамометрическим ключом момент затягивания 78,5–83,3 Н·м (8–8,5 кгс·м) на винте приспособления. Винт через шарик упирается в торец полуоси. При этом не должно появляться даже самого минимального зазора между запорным кольцом и внутренним кольцом подшипника.

После снятия нагрузки и при отвертывании винта приспособления стрелка индикатора должна вернуться в нулевое положение; это доказывает, что не произошло никакого сдвига между запорным кольцом и полуосью. Если стрелка индикатора не возвращается в нулевое положение, значит запорное кольцо сместилось и полуось в сборе необходимо заменить новой.

После проверки напрессовки запорного кольца установите болты крепления пластины и маслоотражателя 6 (см. рис. 3-59) и зафиксируйте их, отогнув внутрь держатели болтов.

Замер осевого свободного хода полуоси на автомобиле .

Ослабьте гайки крепления задних колес. Поставьте упоры под передние колеса и вывесите задний мост. Отпустите стояночный тормоз и установите рычаг переключения передач в нейтральное положение.

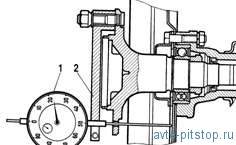

Снимите колеса и тормозные барабаны. Привернув к полуоси приспособление 02.7834.9504 (рис. 3-61), пропустите через одно отверстие полуоси удлинитель ножки индикатора 1 до упора в щит тормоза или в маслоотражатель и закрепите индикатор.

Рис. 3-61. Замер осевого люфта полуоси со снятым колесом и тормозным барабаном :

1 – индикатор;

2 – приспособление.

Произведите замер индикатором, прикладывая к фланцу полуоси усилие около 49 Н (5 кгс) в обоих направлениях вдоль оси заднего моста. Свободный ход не должен превышать 0,7 мм.

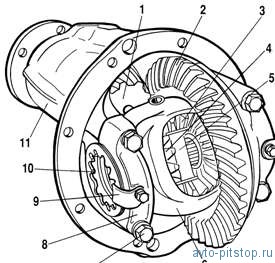

Редуктор заднего моста автомобиля Шевроле-Нива

Редуктор заднего моста в сборе

показан на рис. 3-62. Он унифицирован с редуктором ВАЗ-2106 и имеет метку на картере в виде цифры 6.

Рис. 3-62. Редуктор заднего моста :

1 – ведущая шестерня;

2 – ведомая шестерня;

3 – сателлит; 4 – шестерня полуоси;

5 – ось сателлитов;

6 – коробка дифференциала;

7 – болты крепления крышки подшипника коробки дифференциала;

8 – крышка подшипника коробки дифференциала;

9 – стопорная пластина;

10 – регулировочная гайка подшипника;

11 – картер редуктора.

Определение неисправностей редуктора по шуму .

Поиск неисправностей проводите в следующей очередности.

Испытание 1. Чтобы отчетливо определить характер шума, ведите автомобиль по шоссе со скоростью приблизительно20 км/ч. Затем постепенно увеличивайте скорость до 90 км/ч, прислушиваясь одновременно к различным видам шума и замечая скорость, при которой они появляются и исчезают.

Отпустите педаль управления дроссельной заслонкой и без притормаживания погасите скорость двигателем.

Во время замедления следите за изменением шума, а также за моментом, когда шум усиливается. Обычно шум возникает и исчезает при одних и тех же скоростях, как при ускорении, так и при замедлении.

Испытание 2. Разгоните автомобиль приблизительно до 100 км/ч, поставьте рычаг переключения передач в нейтральное положение и дайте автомобилю возможность свободно катиться до остановки; следите за характером шума на различных скоростях замедления.

Шум, находящийся в зависимости от манипуляций педалью акселераторапроисходит от главной пары.

Подшипники же могут шуметь и в накате: с «шипением» и «рокотом» шумят подшипники ведущей шестерни, а низкочастотный «рокот» производят подшипники дифференциала и полуосей.

Испытание 3. При неподвижном и заторможенном автомобиле включите двигатель и, увеличивая постепенно обороты его, сравните возникшие шумы с замеченными в предыдущих испытаниях. Шумы, оказавшиеся похожими на шумы испытания 1, укажут, что они не являются шумом редуктора и вызваны другими узлами.

Снятие редуктора

При необходимости снять только один редуктор:

·слейте масло из балки заднего моста;

·приподняв заднюю часть автомобиля, установите ее на подставки и снимите колеса и тормозные барабаны;

·отверните гайки крепления щита тормоза к балке и выдвинете полуоси так, чтобы они вышли из коробки дифференциала;

·отсоединив карданный вал от редуктора, поставьте подставку под картер редуктора, выверните болты его крепления к балке заднего моста и выньте редуктор из балки, не повреждая прокладку.

Установка редуктора .

Перед установкой редуктора балку моста тщательно очистите от масла. Положите на привалочную поверхность уплотнительную прокладку, вставьте редуктор в балку и закрепите болтами. Резьбу болтов предварительно смажьте герметиком. Перед нанесением герметика болты и отверстия в балке тщательно обезжирьте. Присоедините карданный вал к редуктору. Установите полуоси и тормозные барабаны.

Установите колесо с шиной и наверните без затягивания гайки крепления колеса. Поставив оба колеса, удалите подставки и опустите автомобиль; затем затяните гайки крепления колес динамометрическим ключом.

Через маслоналивное отверстие заправьте балку моста маслом, предварительно очистив и ввернув в балку сливную пробку.

Разборка редуктора .

Закрепите редуктор на стенде. Снимите стопорные пластины 9 (см. рис. 3-62), выверните болты 7 и снимите крышки 8 подшипников коробки дифференциала, регулировочные гайки 10 и наружные кольца роликовых подшипников. Крышки 8 и наружные кольца подшипников пометьте, чтобы при сборке установить их на прежние места.

Выньте из картера 11 редуктора коробку дифференциала вместе с ведомой шестерней 2 и внутренними кольцами подшипников.

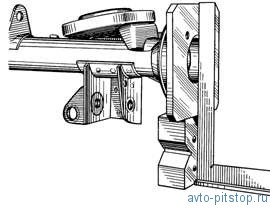

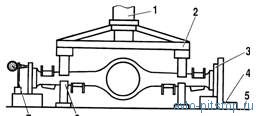

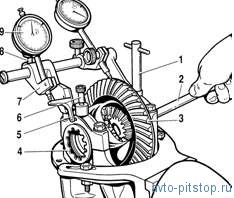

Рис. 3-63. Отвертывание гайки ведущей шестерни :

1 – стопор для фиксирования фланца ведущей шестерни;

2 – торцевой ключ;

3 – фланец ведущей шестерни;

4 – кронштейн.

Чтобы снять шестерню 1и ее детали:

·переверните картер редуктора горловиной вверх (рис. 3-63) и, придерживая стопором 1 фланец 3 ведущей шестерни, отверните ключом 2 гайку крепления фланца;

·снимите фланец и выньте ведущую шестерню с регулировочным кольцом, внутренним кольцом заднего подшипника и с распорной втулкой;

·из картера редуктора выньте сальник, маслоотражатель и внутреннее кольцо переднего подшипника;

·выпрессуйте наружные кольца переднего и заднего подшипников оправкой А.70198;

·снимите с ведущей шестерни распорную втулку и с помощью универсального съемника А.40005/1/7 и оправки А.45008 (рис. 3-64) снимите внутреннее кольцо заднего роликового подшипника;

·снимите регулировочное кольцо ведущей шестерни.

Для разборки дифференциала :

·снимите внутренние кольца 2 (рис. 3-65) роликовых подшипников коробки 3 дифференциала, пользуясь для этого универсальным съемником А.40005/1/6 и упором А.45028;

·отверните болты крепления ведомой шестерни и выбейте из коробки дифференциала ось сателлитов;

·проверните шестерни полуосей и сателлиты так, чтобы последние выкатились в окна дифференциала, после чего их можно вынуть;

·снимите шестерни полуосей с опорными шайбами.![]()

Рис. 3-65. Снятие внутреннего кольца подшипника коробки дифференциала универсальным съемником А.40005/1/6:

1 – универсальный съемник;

2 – внутреннее кольцо подшипника;

3 – коробка дифференциала;

4 – упор А.45028.

Проверка технического состояния деталей редуктора .

Перед осмотром детали редуктора тщательно промойте. Это облегчит выявление износа и повреждения деталей.

Проверьте, нет ли на зубьях шестерен главной передачи повреждений и правильно ли расположены пятна контакта на рабочих поверхностях зубьев. При недопустимом износе детали замените новыми; если зацепление неправильно, найдите причину.

Примечание. В запасные части ведущая и ведомая шестерни поставляются комплектом, подобранным по шуму и контакту, поэтому при повреждении одной шестерни заменяют обе.

Проверьте состояние отверстий сателлитов и поверхностей их оси; при незначительных повреждениях поверхности отшлифуйте мелкозернистой шкуркой, а при серьезных повреждениях детали замените новыми.

Проверьте поверхности шеек шестерен полуосей и их посадочных отверстий в коробке дифференциала, состояние отверстий в коробке под ось сателлитов. Обнаруженные повреждения устраните, как и в предыдущей операции, при необходимости замените изношенные или поврежденные детали.

Осмотрите поверхности опорных шайб шестерен полуосей, даже незначительные повреждения устраните. При замене шайб, новые подбирайте по толщине.

Осмотрите роликовые подшипники ведущей шестерни и коробки дифференциала; они должны быть без износа, с гладкими рабочими поверхностями. Замените подшипники при малейшем сомнении в их работоспособности, плохое состояние подшипников может быть причиной шума и заедания зубьев.

Проверьте, нет ли на картере и на коробке дифференциала деформаций или трещин, при необходимости замените их новыми.

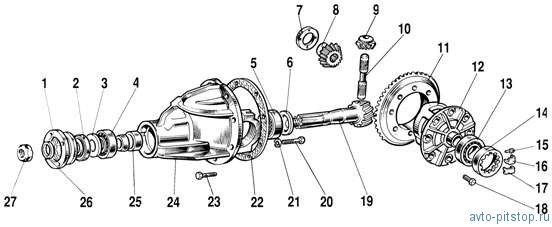

Сборка редуктора.

Надежная работа редуктора обеспечивается строгим соблюдением нижеприведенных приемов по сборке и его регулировке. Детали редуктора показаны на рис. 3-66.

Рис. 3-66. Детали редуктора заднего моста

:

1 – фланец ведущей шестерни;

2 – сальник;

3 – маслоотражатель;

4 – передний подшипник;

5 – задний подшипник;

6 – регулировочное кольцо ведущей шестерни;

7 – опорная шайба шестерни полуоси;

8 – шестерня полуоси;

9 – сателлит;

10 – ось сателлитов;

11 – ведомая шестерня;

12 – коробка дифференциала;

13 – подшипник коробки дифференциала;

14 – регулировочная гайка;

15 – болт крепления стопорной пластины;

16 – стопорная пластина;

17 – стопорная пластина;

18 – болт крепления ведомой шестерни;

19 – ведущая шестерня;

20 – болт крепления крышки;

21 – пружинная шайба;

22 – прокладка;

23 – болт крепления редуктора;

24 – картер редуктора;

25 – распорная втулка;

26 – плоская шайба;

27 – гайка крепления фланца ведущей шестерни.

Сборка дифференциала.

Смажьте трансмиссионным маслом и установите через окна в коробку дифференциала шестерни полуосей с опорными шайбами и сателлиты. Проверните сателлиты и шестерни полуосей так, чтобы совместить ось вращения с осью отверстия в коробке, затем вставьте ось сателлитов.

Проверьте осевой зазор каждой шестерни полуоси: он должен составлять 0–0,10 мм, а момент сопротивления вращению шестерен дифференциала не должен превышать 14,7 Н·м (1,5 кгс·м).

При увеличенном зазоре, являющемся признаком износадеталей дифференциала, замените опорные шайбы шестерен полуосей другими, большей толщины. Если указанный зазор не удается получить даже при установке шайбы наибольшей толщины, замените шестерни новыми ввиду их чрезмерного износа.

Закрепите ведомую шестерню на коробке дифференциала.

Оправкой А.70152 напрессуйте на коробку дифференциала внутренние кольца роликовых подшипников.

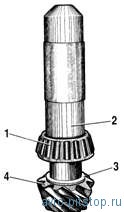

Установка и регулировка ведущей шестерни.

Правильное положение ведущей шестерни относительно ведомой обеспечивается подбором толщины регулировочного кольца, установленного между торцом ведущей шестерни и внутренним кольцом заднего подшипника.

Подбирайте регулировочное кольцо с помощью оправки А.70184 и приспособления А.95690 с индикатором. Операции проводите в следующем порядке.

Закрепив картер редуктора на стенде, запрессуйте в гнезда картера наружные кольца переднего и заднего подшипников ведущей шестерни, пользуясь для этого оправками: для переднего подшипника А.70185, а для заднего – А.70171 (рис. 3-67).

Рис. 3-67. Установка наружного кольца заднего подшипника ведущей шестерни оправкой

:

1 – оправка А.70171.

На оправке А.70184, имитирующей ведущую шестерню, установите с помощью оправки А.70152 внутреннее кольцо заднего подшипника и вставьте оправку в горловину картера редуктора (рис. 3-68).

Рис. 3-68. Определение толщины регулировочного кольца ведущей шестерни :

1 – индикатор;

2 – приспособление А.95690;

3 – задний подшипник ведущей

шестерни;

4 – оправка А.70184.

Установите, внутреннее кольцо переднего подшипника, фланец ведущей шестерни и, проворачивая оправку для правильной установки роликов подшипников, затяните гайку моментом 7,85–9,8 Н·м (0,8–1 кгс·м).

Закрепите приспособление А.95690 на торце оправки 4 и настройте индикатор, имеющий деления 0,01 мм, на нулевое положение, установив его ножку на тот же торец оправки А.70184. Затем передвиньте индикатор 1 так, чтобы его ножка встала на посадочную поверхность подшипника коробки дифференциала.

Поворачивая налево и направо оправку 4 с индикатором, установите ее в такое положение, в котором стрелка индикатора отмечает минимальное значение «а1» (рис. 3-69) и запишите его. Повторите эту операцию на посадочной поверхности второго подшипника и определите значение «а2».

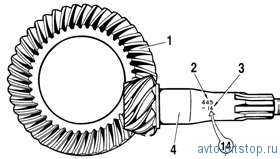

Рис. 3-70. Шестерни главной передачи

:

1 – ведомая шестерня;

2 – порядковый номер;

3 – поправка в сотых долях миллиметра к номинальному положению;

4 – ведущая шестерня.

Допустим, что величина «а», установленная с помощью индикатора, равна 2,91 мм (величина «а» всегда положительна), а на ведущей шестерне после порядкового номера поставлено отклонение «–14». Чтобы получить величину «b» в миллиметрах, нужно умножить указанную величину на 0,01 мм.

b = –14 · 0,01 = –0,14 мм

Определите толщину регулировочного кольца для ведущей шестерни в миллиметрах.

S = а – b = 2,91 – (–0,14) = 2,91 + 0,14 = 3,05 мм

В данном случае поставьте регулировочное кольцо толщиной 3,05 мм.

Наденьте на ведущую шестерню регулировочное кольцо нужной толщины и напрессуйте оправкой А.70152 (рис. 3-71) внутреннее кольцо заднего подшипника, снятое с оправки А.70184. Наденьте распорную втулку.

Рис. 3-71. Установка внутреннего кольца заднего подшипника на ведущую шестерню :

1 – кольцо роликоподшипника;

2 – оправка А.70152;

3 – регулировочное кольцо;

4 – ведущая шестерня.

Предупреждение!

При ремонте редуктора заднего моста необходимоустанавливать новую распорную втулку, если были заменены картер редуктора, шестерни главной передачи или подшипники ведущей шестерни. Если указанные детали остались прежними, то распорную втулку можно еще использовать.

Вставьте ведущую шестерню в картер редуктора и установите на нее внутреннее кольцо переднего подшипника, маслоотражатель, сальник, фланец ведущей шестерни и шайбу. Наверните на конец шестерни гайку и, застопорив фланец ведущей шестерни, затяните ее (о моменте затягивания см. ниже).

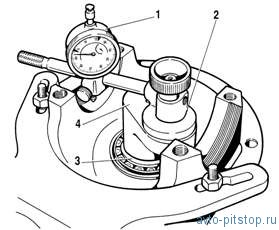

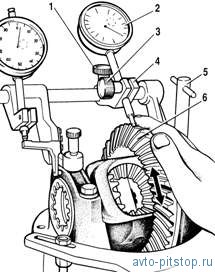

Регулировка подшипников ведущей шестерни .

Для ограничения осевых смещений ведущей шестерни под рабочими нагрузками очень важно создать в ее подшипниках предварительный натяг в заданных пределах. Натяг контролируется динамометром 02.7812.9501 (рис. 3-72), замеряющим момент сопротивления проворачиванию ведущей шестерни.

Моментом сопротивления проворачиванию определяется степень затягивания подшипников. Он должен быть 157–196 Н·см (16–20 кгс·см) для новых подшипников, 39,2–58,8 Н·см (4–6 кгс·см) – для подшипников после пробега 30 км и более.

Затягивать гайку фланца нужно периодически проверяя динамометром момент сопротивления подшипников проворачиванию ведущей шестерни. При этом момент на гайке может быть в пределах 118–255 Н·м (12–26 кгс·м).

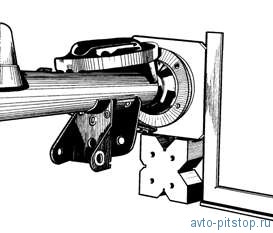

Рис. 3-73. Проверка предварительного натяга подшипников ведущей шестерни :

1 – динамометр 02.7812.9501;

2 – картер;

3 – переходная втулка.

Для проверки момента сопротивления наденьте динамометр на переходную втулку 3 (рис. 3-73), установите указатель 2 (см. рис. 3-72) ограничения момента на деление шкалы, соответствующей 196 Н·см (20 кгс·см), и рукояткой 4 сделайте несколько оборотов по ходу часовой стрелки. Во время проворачивания ведущей шестерни подвижной указатель 1 не должен переходить за указатель 2 и должен показывать не менее 157 Н·см (16 кгс·см).

Если момент сопротивления проворачиванию меньше 157 Н·см (16 кгс·см), а для подшипников после 30 км пробега 39,2 Н·см (4 кгс·см), то подтяните гайку фланца ведущей шестерни (не превышая заданный момент затягивания) и проверьте вновь момент сопротивления проворачиванию ведущей шестерни.

Если момент сопротивления проворачиванию оказался более 196 Н·см (20 кгс·см), а для приработанных подшипников 58,8 Н·см (6 кгс·см), что указывает на завышенный предварительный натяг подшипников, замените распорную втулку новой, поскольку она от чрезмерной нагрузки деформировалась до размера, не позволяющего провести регулировку правильно. После замены распорной втулки повторите сборку с соответствующими регулировками и проверками.

Установка коробки дифференциала.

Установите в картер предварительно собранную коробку дифференциала вместе с наружными кольцами подшипников.

Установите две регулировочные гайки 4 (рис. 3-74) так, чтобы они соприкасались с кольцами подшипников.

Установите крышки подшипников и затяните болты крепления динамометрическим ключом.

Рис. 3-74. Проверка предварительного натяга подшипников коробки дифференциала приспособлением А.95688/R:

1 – винт приспособления;

2 – ключ А.55085;

3 – ведомая шестерня;

4 – регулировочная гайка;

5 – промежуточный рычаг;

6 – винт крепления;

7 – кронштейн индикатора;

8 – винт крепления кронштейна;

9 – индикатор для проверки предварительного натяга подшипников.

Предварительный натяг подшипников коробки дифференциала и регулировкабокового зазора в зацеплении шестерен главной передачи.

Эти операции выполняют одновременно при помощи приспособления А.95688/R и ключа А.55085.

Закрепите на картер редуктора приспособление винтами 1 и 6, ввернув их в отверстия под болты крепления стопорных пластин регулировочных гаек.

По направляющей приспособления сместите кронштейн 7 до соприкосновения рычага 5 с наружной боковой поверхностью крышки и затяните винт 8.

Ослабьте винты 1 и 3 (рис. 3-75) и установите кронштейн 4 так, чтобы ножка индикатора 2 опиралась на боковую поверхность зуба ведомой шестерни у края зуба, затем затяните винты 1 и 3.

Рис. 3-75. Проверка бокового зазора в зацеплении шестерен главной передачи приспособлением А.95688/R:

1 – винт крепления кронштейна;

2 – индикатор для проверки бокового зазора в зацеплении шестерен;

3 – винт крепления стержня индикатора;

4 – кронштейн индикатора;

5 – винт крепления;

6 – ведомая шестерня.

Поворачивая регулировочные гайки, предварительно отрегулируйте боковой зазор между зубьями ведущей и ведомой шестерен в пределах 0,08–0,13 мм. Зазор проверяют по индикатору 2 при покачивании шестерни 6. При этом подшипники не должны иметь предварительного натяга. Регулировочные гайки должны находиться только в соприкосновении с подшипниками, в противном случае нарушается правильность измерения предварительного натяга.

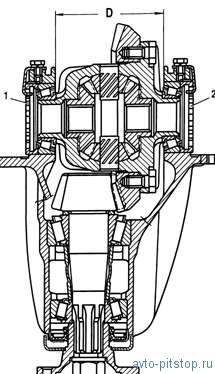

Последовательно и равномерно затяните две регулировочные гайки подшипников, при этом крышки подшипников дифференциала расходятся и, следовательно, увеличивается расстояние «D» (рис. 3-76) на 0,14–0,18 мм.

Рис. 3-76. Схема для проверки предварительного натяга подшипников коробки дифференциала :

D – расстояние между двумя крышками подшипников дифференциала;

1, 2 – регулировочные гайки.

Установив точный предварительный натяг подшипников коробки дифференциала, окончательно проверьте боковой зазор в зацеплении шестерен главной передачи, который не должен изменяться.

Если зазор в зацеплении шестерен больше 0,08–0,13 мм, то приблизьте ведомую шестерню к ведущей или отодвиньте, если зазор меньше. Чтобы сохранить установленный предварительный натяг подшипников, перемещайте ведомую шестерню, подтягивая одну из регулировочных гаек подшипников и ослабляя другую на тот же самый угол.

Для точного выполнения этой операции следите за индикатором 9 (см. рис. 3-74), который показывает величину ранее установленного предварительного натяга подшипников. После затягивания одной из гаек показание индикатора изменится, так как увеличивается расхождение «D» (см. рис. 3-76) крышек и предварительный натяг подшипников. Поэтому другую гайку ослабляйте до тех пор, пока стрелка индикатора не вернется в первоначальное положение.

После перемещения ведомой шестерни, по индикатору 9 (см. рис. 3-74) проверьте величину бокового зазора. Если зазор не соответствует норме, повторите регулировку.

Снимите приспособление А.95688/R, установите стопорные пластины регулировочных гаек и закрепите их болтами с пружинными шайбами. В запасные части поставляются стопорные пластины двух типов: с одной или двумя лапками в зависимости от положения прорези гайки.

Регулировку и ремонт узлов редуктора выполняют на стенде, на котором можно также испытать редуктор на шум и проверить расположение и форму пятна контакта на рабочих поверхностях зубьев, как указано ниже.

Проверка контакта рабочей поверхности зубьев шестерен главной передачи .

Для окончательной проверки на стенде качества зацепления шестерен главной передачи:

·установите отрегулированный редуктор на стенд и смажьте рабочие поверхностизубьевведомой шестерни тонким слоем свинцовой окиси;

·запустите стенд, рычагами стенда притормозите вращение установленных полуосей, чтобы под нагрузками на поверхностях зубьев ведомой шестерни остались следы контакта с зубьями ведущей шестерни;

·измените направление вращения стенда и, притормаживая, получите следы контакта на другой стороне зубьев ведомой шестерни, что соответствует движению автомобиля назад.

Зацепление считается нормальным, если на обеих сторонах зубьев ведомой шестерни пятно контакта будет равномерно расположено ближе к узкому торцу зуба, занимая две трети длины и не выходя на вершину и основание зуба, как показано на рис. 3-77, е.

Случаи неправильного расположения пятна контакта на рабочей поверхности зуба указаны на рис. 3-77 (а, b, с, d).

Для регулировки правильного положения ведущей шестерни с заменой кольца необходима разборка узла.

При сборке повторите все операции по предварительному натягу роликовых подшипников ведущей шестерни, по проверке момента сопротивления проворачиванию, по предварительному натягу роликовых подшипников коробки дифференциала и по регулировке бокового зазора зацепления шестерен главной передачи.

Замена сальника ведущей шестерни .

Необходимость замены сальника определяют по снижению уровня масла в картере заднего моста (вследствие утечки масла через сальник) до уровня, нарушающего нормальную работу редуктора.

При запотевании горловины картера и при каплевыделении определите состояние сальника, для чего:

·поставьте автомобиль на подъемник или смотровую канаву;

·очистите от грязи сапун, проверьте его состояние;

·отвернув контрольную пробку, проверьте уровень масла в картере моста; при необходимости доведите уровень масла до нормы;

·очистите горловину картера редуктора от следов масла и протрите насухо;

·вывесите задний мост и поставьте его на подставки;

·заведите двигатель, включите прямую передачу и при скорости 90-100 км/ч прогрейте масло до температуры 80-90°С (приблизительно в течение 15 мин);

·при включенной прямой передаче, при скорости 100 км/ч определите количество масла, вытекающего за 15 мин.

Утечка масла, превышающая 5 капель за 15 мин, является признаком неисправности сальника.

Поврежденный сальник можно заменить, не снимая редуктор с автомобиля, если не требуется замена других деталей редуктора.

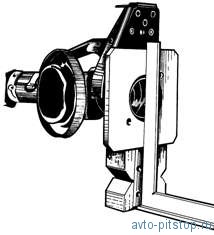

Порядок замены сальника следующий :

·слейте масло из картера заднего моста;

·ослабьте гайки крепления задних колес, поставьте упоры под передние колеса и вывесите задний мост; отпустите стояночный тормоз и установите рычаг переключения передач в нейтральное положение;

·снимите колеса и тормозные барабаны;

·отверните гайки крепления щита тормоза к балке моста и выталкивателем выведите полуоси из коробки дифференциала;

·отсоедините карданный вал от фланца ведущей шестерни и отведите вал в сторону;

·проверьте динамометром момент сопротивления проворачиванию ведущей шестерни и запомните его величину;

·придерживая фланец специальным ключом, отверните гайку крепления фланца ведущей шестерни и снимите фланец с шайбой;

·снимите сальник ведущей шестерни;

·смажьте рабочую поверхность нового сальника смазкой Литол-24 и запрессуйте его оправкой в картер редуктора на глубину 2–0,3 мм между торцом картера редуктора и наружной поверхностью сальника;

·установите фланец с шайбой на ведущую шестерню и, придерживая его специальным ключом, затяните гайку крепления фланца, периодически проверяя динамометром момент сопротивления проворачиванию ведущей шестерни.

Если первоначальный момент сопротивления проворачиванию был 58,8 Н·см (6 кгс·см) и выше, то новый момент сопротивления проворачиванию должен быть на 9,8–19,6 Н·см (1–2 кгс·см) больше первоначального. Если же первоначальный момент сопротивления проворачиванию был меньше 58,8 Н·см (6 кгс·см), то гайку крепления фланца затяните до получения момента сопротивления 58,8–88,2 Н·см (6–9 кгс·см).

Если при затягивании гайки момент сопротивления проворачиванию будет превышен, то разберите редуктор, замените распорную втулку новой, после чего редуктор соберите и отрегулируйте, как указано в главе «Сборка и регулировка».

Сборку заднего моста проводите в последовательности обратной разборке.

10. Вынимаем шестерни полуосей с

10. Вынимаем шестерни полуосей с  11. Вынимаем из картера ведущую шестерню и деформированную распорную втулку. При сборке редуктора заменяем втулку новой.

11. Вынимаем из картера ведущую шестерню и деформированную распорную втулку. При сборке редуктора заменяем втулку новой.